スミタ、「印刷業名人」でタイムリーな進捗管理と生産性向上を実現

工程の全体像を「見える化」〜スムーズな工程間連携で段取りも容易に

フレキソ製版の可能性を追求する(株)スミタ(本社/大阪市天王寺区、岡勇伺社長)は、複雑な製版・後処理工程の進捗管理を正確・タイムリーに行うため、ユーザックシステム(株)が開発したパッケージ印刷業向け業務管理システム「印刷業名人」を2021年6月に導入。これまで手書きで記入していたジョブの進捗管理をデジタル化した。手作業による手間やストレスから解放されただけでなく、アナログでの進捗管理では見えてこなかった仕事の全体像を「見える化」したことにより、制作・製造部門では工程間連携による効率化と生産性向上、営業部門では現場の進捗状況を踏まえた納期の受注が可能になるなど、受注から納品までの全体最適化につながっている。

「オールマイティー製版」で差別化

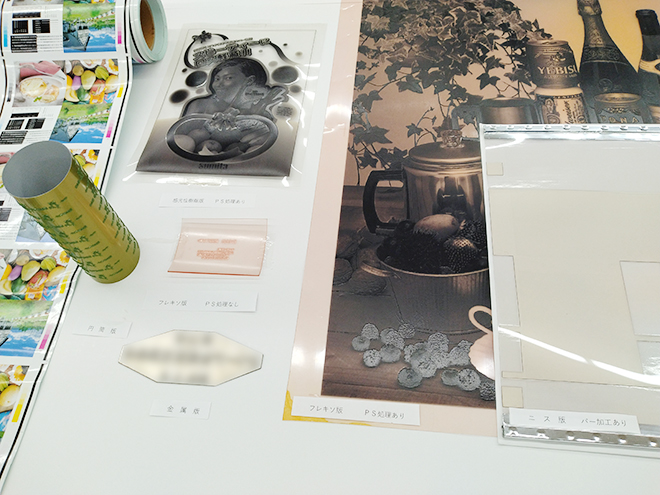

1962年に(株)角田製版所として設立以来、製版業を生業としてきた同社が一般的な製版業者と一線を画しているのは、ほとんどの製版業者が商業印刷業界・紙器印刷業界やラベル・シール印刷業界など一定の業種に特化した製版を行っている中、あらゆる業種の版の製造に「オールマイティー」で対応していることだ。売上の半分を占めるフレキソ製版をメインに、版、樹脂凸版・金属凸版、スチール版・シルク版オフセット版などを製造している。この他、グラビアのデータ作成、デジタル印刷機も保有する。

さらに同社の特徴として特筆すべきは、製版だけでなく、製版後の後処理にまで対応していることだ。樹脂・ニス版のバー加工ほか、円筒状に版を貼り込み、セットアップしての納品にも対応している。同社・営業部の小田真一部長は「これらは通常は印刷会社がセットアップする作業であるが、他の製版業者にはない付加価値サービスとして提供している」と話す。例えばフレキソ製版の場合、サイズで異なるが、1つの版に貼り込みを行うのに約20分〜1時間の処理時間が必要になる。このため、6色〜8色のフレキソ印刷の版の貼り込みには数時間を費やすことになる。同社ではこれを付加価値サービスとして提供することで、競争力を強化している。小田部長は「ある程度のスキルが必要な作業であり、新人ではできないため、外注により時間コストと手間を削減するか、もしくは自社で作業して外注費を削減するかのどちらかを選択していただくようにしている」と話す。

また、同社では印刷のサポートをするプリント・サポート処理(PS処理)(特許取得済み)の技術により版の耐久性を上げるなどの後処理加工も得意としており、小田部長は「今後も顧客である印刷会社のSDGsをサポートするための取り組みは積極的に行っていきたい」と、今後も印刷会社を取引先とする製版業者として、様々な側面から印刷会社をバックアップしていく考えだ。

アナログ進捗管理による「タイムラグ」改善へ

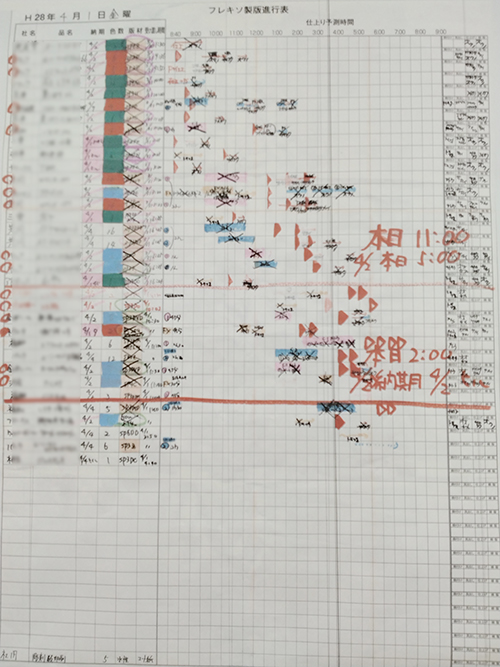

オールマイティーかつ後処理も含めた製版を行う同社は、一般的な製版業者よりも競争力に優れている一方、ジョブの工程数や種類は多岐にわたるため複雑になる。そして、同社ではその進捗管理を長年にわたり、ノートへの記入という「手作業」で行っていた。同社・営業部の木下育紀課長は当時の工程管理表について「時間の箇所に手書きでマーカーを入れていくというイメージで作成していた。色分けを駆使して、予定と作業実績を記入し、そしてこれをダブルでチェックするために3ヵ所でノートに書き写していた」と説明する。人の作業であるため、写し間違いなどのリスクもあり、作業者の精神的ストレスも相当であったことは容易に想像できる。

しかしながら、アナログであるため、どうしても「タイムラグ」が出てしまうことは避けられない課題であった。木下課長は「作業者はどうしても仕事を優先させるため、進捗管理表の記入を後回しにしてしまうことも多々あった。このため実際の進捗状況と工程管理表にタイムラグが生じてしまい、それがトラブルの原因になったこともあった」と振り返っており、営業として個人的には不具合を感じていたところもあったようだ。

そして15年ほど前からは、ノートにこれまで同様に記録用として記入しながら、4階フロアの中心部の壁に縦180cm×横120cmほどの紙に「大書」して工程管理表を貼り、誰でもすべての仕事の進捗状況を分かりやすく確認できるように改善したが、リアルタイムで進捗状況が反映されないことは従来と変わらず、「正確性に欠けていた」(木下課長)のが正直なところであったという。大サイズのため記入作業も大変で、毎日夕方に営業が帰社してから受注してきたジョブを書き出していたようだが、「数人がかりで1時間以上はかかっていた」(木下課長)と、時間の有効活用という見方からも、見直す必要性に迫られていた。

そのような中、工程管理をデジタル化するようにという岡社長からの指示により、2020年6月にアビッド・フレックス(株)を通して紹介を受け、同年9月に導入したのが、2021年6月から本稼働しているユーザックシステムの業務管理システム「印刷業名人」である。パッケージ印刷会社向けのシステムでありながら、そのフレキシブルなカスタマイズ性により、製版会社である同社でも大きな導入効果を上げている。