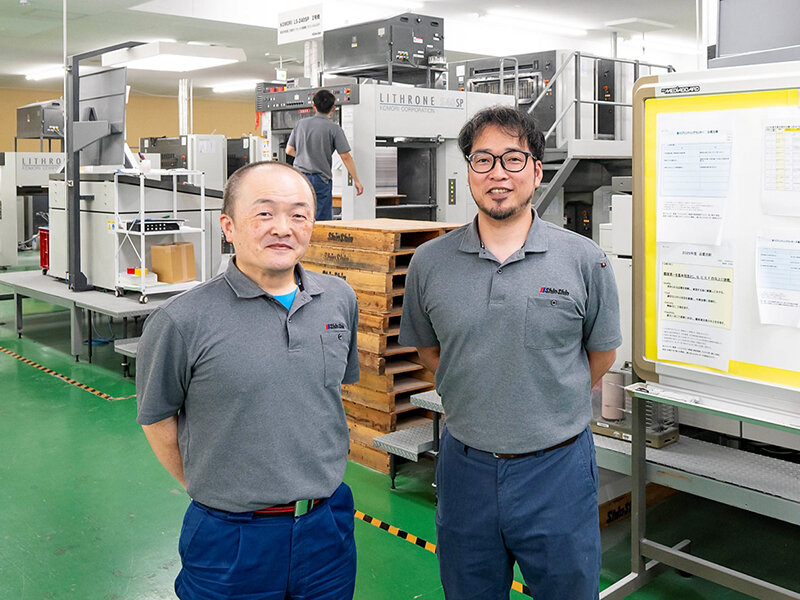

勝田製作所、断裁機の「深化」と特殊機開発で業界貢献へ

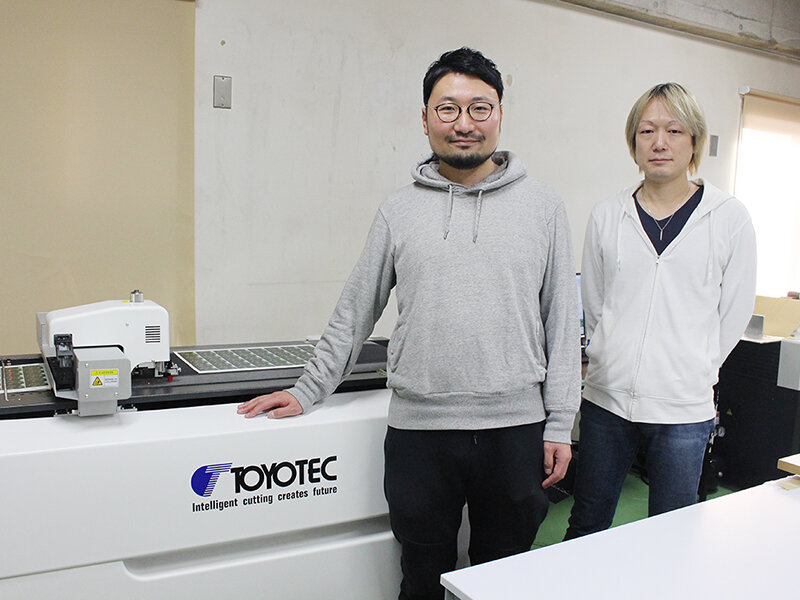

特別インタビュー 勝田社長、梶氏、勝田氏に聞く

印刷物の品質を大きく左右する断裁工程─。正確に断たれた一枚は、その後の折りや綴じの精度を決定づけるものとなり、まさに断裁は「後加工の要」といっても過言ではない。国内有数の断裁機メーカーである(株)勝田製作所(本社/大阪市城東区)は、長年にわたり高精度と堅牢性、安全性に優れた断裁機を製造開発し、ユーザーから厚い信頼を得てきた。そして近年は、人手不足や自動化ニーズに対応する特殊断裁機、さらには自動化、無人化ラインの特注機の開発にも展開している。そこで今回、勝田忠司社長、技術部設計課の梶耕平次長、管理部の勝田真也課長に勝田断裁機の技術的優位性と今後の事業展開などについて語ってもらった。

構造物の強度重視で高精度な断裁機を製造

梶 高精度断裁を実現するには、フレーム、刃物盤、クランプなど、主要部材が歪んではならない。勝田断裁機は、とくに構造物の強度を重視している。

フレームにはボックスタイプの一体型鋳物構造を採用し、主要部品の肉厚も十分に備え、硬質素材(厚い板紙、プラスチックシートなど)の断裁でも高精度に断裁できる強度を確保している。

国内外の同サイズ機と比較して見ると、ワンランク重い機械重量となっており、勝田断裁機の強度、精度の維持を支える大きな要素といえる。

重厚部品は内製化。摺動面は熟練工による「きさげ」手作業で高品質化

梶 断裁機メーカーとして長年、設計ノウハウの蓄積だけでなく、機械製造面にも力を入れてきた。

機械部品は量産品質、精度の向上のため、素材から機械加工までの一貫生産にこだわり、とくに重厚部品はそのほとんどを内製化しており、そのためのマシニングセンタなどの機械設備、工場環境などの積極的な更新、投資を継続してきた。

また、機械組立においては機械加工でも出し切れない直線度や、精密な公差を必要とする部分、例えば、バックゲージの直線度や刃物盤コマ溝(動作させるガイド溝)等の摺動面は、熟練工の「きさげ」手作業ですり合わせを行い、平らで滑らかな状態で接地面を正しく密着させる。

重要なところをしっかりと造り上げることが、精度維持につながっていると考えている。

独自の調整機構により長期間の使用でも高精度な断裁を維持

梶 先ほど話した高強度構造、製造工程はもちろんだが、勝田断裁機特有の「調整機構」が長期にわたる高精度維持につながっている理由の1つと考えている。

数十年も使用していれば、100%構造体が形状を維持できるとは言い切れない。直角に切れなくなった場合は、刃物盤、定盤を調整することで直角に切ることができるようになる。

また、真っ直ぐ切れなくなった場合は、バックゲージの調整で真っ直ぐ切れるようになる。

勝田(真) 勝田製作所の断裁機は、他社にはない、独自の調整機構で長期使用でも高精度に断裁を行える状態にすることができる。また、断裁機をどれだけ維持できるか、延命させるかというのがメンテナンスの人材であるので、調整を実施する技術サービスの育成にも注力しており、断裁機を良い状態で長く使用していただく体制を整えている。

ソフトクランプを全機種へ標準装備。フィンガーセンサーを業界初開発

勝田(真) 断裁機の安全装置については、両手操作式・光線式の2つが搭載されており、その安全装置は型式検定に合格しているものを使用しているため、近年の断裁機では動作している刃物による労働災害はほぼ無くなっている。

断裁機の使用中に発生する事故として、最も多いのはクランプによる指詰めである。当社では2008年に現行と同レベルの安全性を持つソフトクランプ安全装置を開発し、いち早く標準装備として全機種へ展開した。

ソフトクランプ安全装置は、現在でも業界最高位の安全性を持っている。さらに、2014年にクランプ下に侵入した指を検知するフィンガーセンサーを業界で初めて開発し、オプションでの搭載を実現した。

2つのクランプ安全装置により、過去には頻繁にあった指詰め事故報告が、近年はほとんどなくなってきており、当社ととして喜びの1つでもある。

梶 この他にも、事故リスクを減らすための安全対応として、スマートチェンジ、刃物交換カバー、バックゲージカバー、インターロック(ターンバックルドア、バックゲージカバー等)、セーフティマットなど、多くのオプション装置を準備している。その他も、ご相談に応じて対応させていただいている。