自動給紙カッティングプロッタ「DG-5070Plus」で高付加価値創出

小ロット貼り箱の実運用に活用

罫線の強さ、木型が不要のコスト面も評価

同社の主力は小ロットの貼り箱であり、これまでは「木型代」がかさむため、採算が取れずに断らざるを得なかった案件も少なくなかった。しかし「DG-5070Plus」を導入すれば、木型なしで多様な加工が可能になる。100個単位からの受注に対応できることは、差別化と付加価値創出の大きな武器になると判断した。

さらに同機には「振動刃」が標準装備されている。これにより、6mm厚までのボードや硬質樹脂板のカットが可能となり、酒類パッケージで用いられる角補強の「なかげす」や仕切り材なども自動処理できる。厚紙の加工力に加え、折罫の強さにも定評があり、「折りの仕上がりは他社機より明らかに綺麗。罫線が強いことも機種選択の決め手の一つとなった」と前田社長は評価する。

今年7月の導入前には、長崎から千葉県野田市のトヨテック本社に紙を持参し、前田社長自ら様々なテストを実施した。「3年で償却できると判断できなければ設備は導入しないのがポリシー」(前田社長)という同社にとって、その確認は欠かせない工程であった。これもできるのか、あれも対応できるのか、と徹底的に試した結果、すべての要望に応えられる性能を実感した上で、導入を決断した。

受注可能な案件が拡大。エンドユーザーの売上拡大にも貢献

そして同社は今年7月に「DG-5070Plus」を導入。その効果はさっそく現れている。これまでは、小ロットゆえに採算が取れず断っていた案件も、木型不要の仕組みによって受注可能となった。

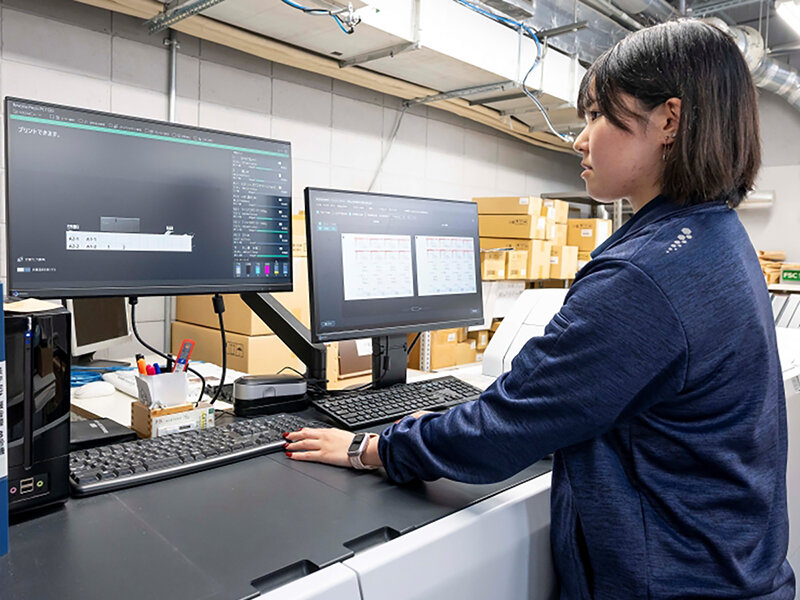

さらに、オリジナルの工夫として、同社では排紙部に独自でセンサーを取り付け、カット枚数を遠目から確認できるカウンターを設置した。これにより、デジタル印刷機とカッティングプロッタを一人のオペレーターが同時に扱えるようにしている。このアイデアを考案した前田社長は「省人化と効率化を同時に実現した」と話す。

実際、現場の女性オペレーターは「自動で給紙して角を読み込み、何百枚でも連続でカットしてくれるので大助かりです。手作業で切っていたときは時間がかかっていましたが、今は1枚あたり30秒程度で切れるようになりました」と、作業負荷の軽減による効率化を実感している。

首都圏での生産拠点を構えるのが目標

同社の視線はすでに未来を見据えている。前田社長は「貼り箱の業界も後継者不足で今後、廃業していく企業が増えていくと予測している。東京に営業所を構えるのではなく、そのような貼り箱の工場があればM&Aし、小さくても関東近郊に製造拠点を構えることを目指したい」と展望する。さらに、「送料の問題などを指摘されることもあるが、むしろ送料を気にさせないほどの付加価値を持つ製品を作りたい。そこに差別化の鍵があると考えている」(前田社長)。

カミヤアートパッケージは、今後も「九州の西の端」から首都圏へ向けて、小ロットパッケージの新たな可能性を切り拓いていく。「DG-5070Plus」の導入はその挑戦の象徴であると言えそうだ。