サンケイ総合印刷、すべては「品質」のために:「アズーラ速乾印刷」がもたらす効果

両面機のファンアウト対策、オフ輪で55万枚通し

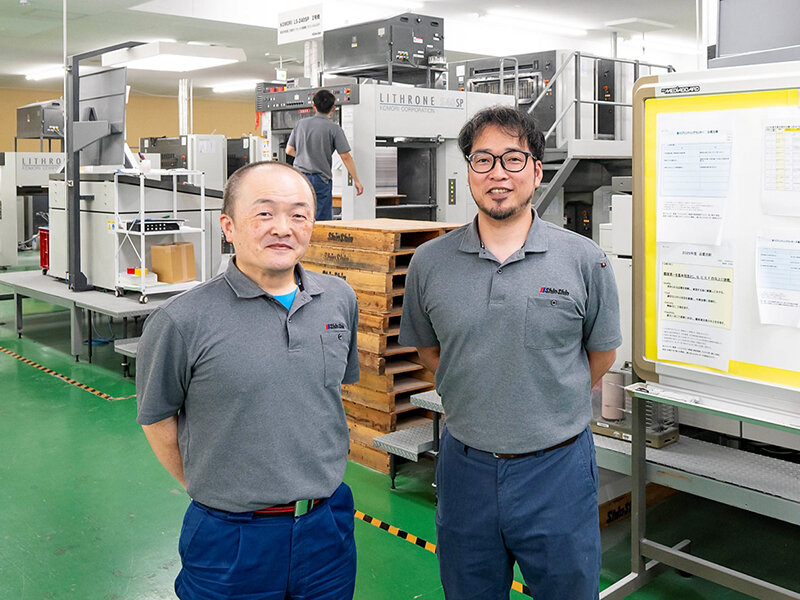

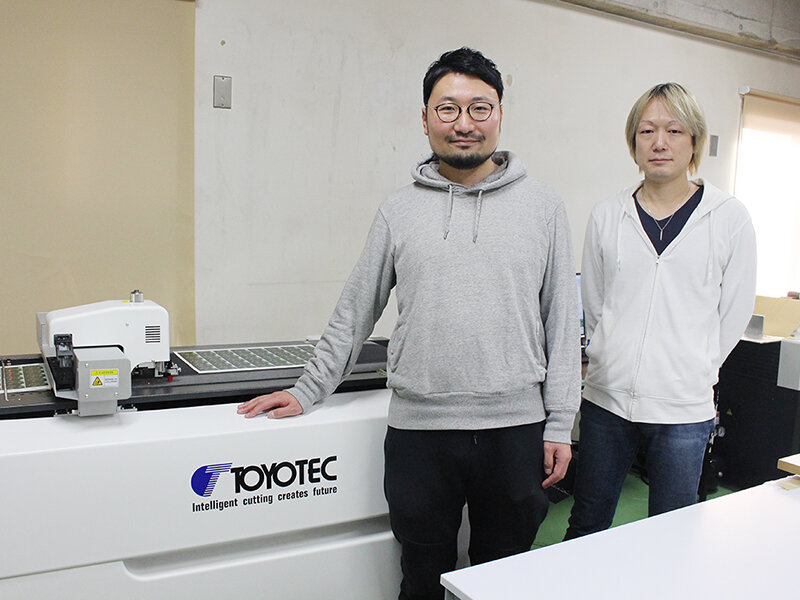

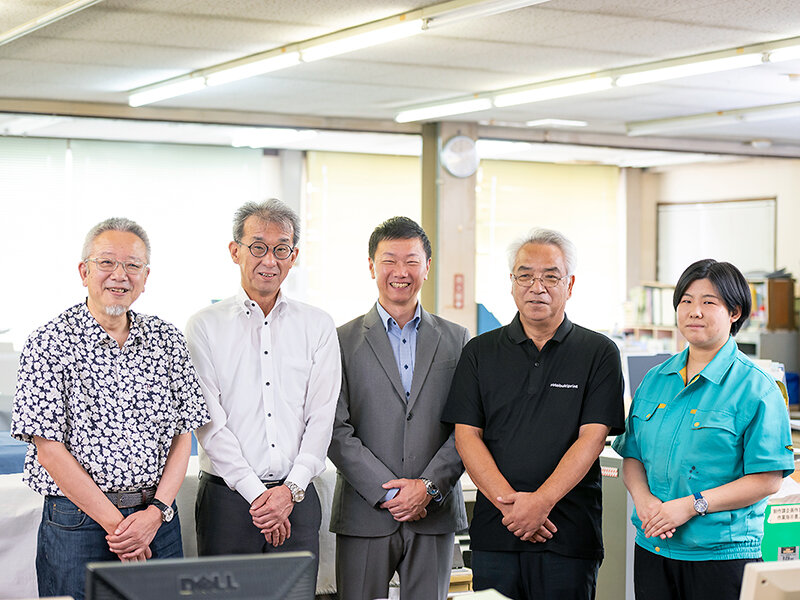

「新聞」と「商業印刷」を両輪に、幅広い印刷需要をカバーするサンケイ総合印刷(株)(本社/埼玉県戸田市喜沢南1-5-43、鶴田東洋彦社長)では、日本アグフア・ゲバルト(株)(松石浩行社長)が提唱する現像レスプレート「アズーラTS」の浅くて細かな砂目構造を活かした「速乾印刷」を実践することで、多彩な効果を引き出している。「削減効果はあくまで結果。すべては品質向上のために」と語る同社製作本部の川口泰弘副本部長に、水を絞ることの大切さを再認識させた同社の「アズーラ速乾印刷」を取材した。

目視検版できる現像レスプレート

同社は、社名からも分かるように、フジサンケイグループ・産経新聞社系列の印刷会社。新聞印刷をメインに手掛ける同社が、2003年に商業印刷を手掛ける日本プリンテクス(株)を吸収合併する形で新生したという経緯から、現在も業界紙やフリーペーパーを中心とした新聞印刷分野と、出版を含む商業印刷分野を事業の両輪に、幅広い印刷需要をカバーしている。さらに、製本・後加工についても関連会社である(株)ニッセイ・バインダリーが工場内で設備・運用を行っていることから、敷地内で印刷物製造を完結できるのも強みのひとつだ。

そんな同社がアグフアの現像レスプレート「アズーラTS」を採用するきっかけとなったのは、老朽化にともなって更新時期を迎えたCTPのリプレイスだった。このことについて同社製作本部の川口泰弘副本部長は、「当時、『プレートを替える』という計画はなかったが、CTPの機種選択において『環境対応』と『品質向上』を視野に入れていたため、『現像レス』という選択肢も当然のことながら浮上した」と当時を振り返る。

そこでひとつの条件となったのが「目視検版」だ。「版上でゴミ、ムラ、網点を目視確認できないとなると現場は不安でしょうがない。どうしても目視検版という作業は担保したかった」(川口副本部長)とし、アズーラの「視認性」を評価している。

さらにアズーラ採用を議論する過程において、アグフアが提唱する「アズーラ速乾印刷」の魅力は、その決定を大きく後押しすることになった。

この「アズーラ速乾印刷」とは、「アズーラ」のフラットサブストレートと呼ばれる、浅くて細かな砂目構造を活かして水を究極まで絞る印刷手法のこと。インキ乾燥時間を短縮するだけでなく、良好な網点再現による品質向上、刷り出し時間短縮、損紙・パウダーの削減、インキマイレージの改善など、多くの効果が生まれる。2014年10月からアズーラを採用している同社でも、現在、これら効果を弾き出しており、経営面・品質面で大きな恩恵を享受している。

枚葉からオフ輪に展開

同社が保有する印刷機は、輪転機で商業印刷用のA横全判4/4両面輪転機1台、新聞印刷用のB縦半裁4/4両面輪転機2台・同1/1両面輪転機3台(B半裁機は最大5台連結可能)、枚葉機で菊全判5/5両面機1台、菊全判片面4色機1台、菊半判片面4色機1台。この内、まず3台の枚葉機から「アズーラ速乾印刷」に着手した。

アグフアのコンサルタント指導の下、3日間かけて機械の集中メンテナンスを実施した後、実運用に入った。「『アズーラは水幅が狭く、難しい版』という噂を聞いていたので、当初、品質にシビアな仕事は二の足を踏んでいた。しかし、実際に使ってみると、問題なく水の切れた印刷が上がった」と川口副本部長。以来、枚葉機ではすべてアズーラが使われている。

この枚葉機での実績を手応えとして感じた同社では、その1ヵ月後からA横全判4/4両面輪転機でテストに入った。そこで懸念されたのは「耐刷性」である。アズーラの耐刷は、スペック上で15万枚だが、実運用の中で同社が必要とした耐刷は40万枚。しかしテストの結果はコート紙で55万枚通しをクリアし、同社の予想を上回る性能を弾き出した。結果、アズーラ+機械メンテによって、高パフォーマンスの水の切れた速乾印刷へとスムースな移行を果たした。

最後に残されたのが、新聞印刷用のB縦半裁両面輪転機だが、その速乾印刷着手までには約1年かかったという。同機の場合、使用する紙の幅が一定ではなく、D巻とその半分のF巻を併用する必要があることから、どうしても水を抱えてしまい、インキも余る傾向にある。その状況にメンテナンスが追いつかず、耐刷が落ちてしまう。また、ざら紙が多いというのも理由のひとつだ。現在、機械のオーバーホールも含めた再生プロジェクトも始まり、アズーラの良さをさらに引き出していきたいと考えている。

しかし一方で、カラー紙面のフリーペーパーではほぼ100%、高精細スクリーニング「スブリマ」240線を採用しており、その品質はクライアントから高い評価を得ているという。

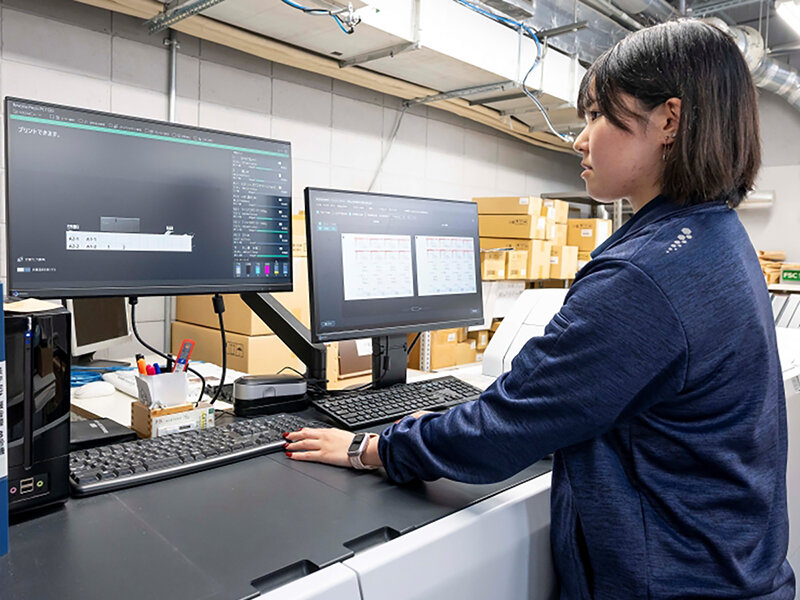

ちなみに、この新聞印刷用B縦半裁両面輪転機のアズーラ速乾印刷着手と同時に、CTPを「アバロン」(2台)に、またプリプレスワークフローを「アポジー」に切り替えており、プリプレス工程の設備をアグフア製に一本化することで、今後、さらなる自動化を進めていく考えだ。

「水を絞る」ということ

「『アズーラ速乾印刷』は良いこと尽くめ」と断言する川口副本部長。その具体的な効果をまとめてみる。

まず、ダブルデッカーの枚葉両面機でターゲットとなったのはファンアウト対策。以前は、品質が求められる台数の多い月刊誌の仕事で、片面ずつ印刷せざるを得ないケースがあったが、現在は難なく両面印刷で対応できている。「明らかに網点はシャープになっている。アズーラ導入で、改めて印刷において水を絞ることの大切さが分かった。現場の意識も変わった」(川口副本部長)

一方、インキ乾燥が早いため、当然のことながら裏移り、コスレ、ブロッキングといった印刷事故が激減したとともに、後加工へすぐに回せるため、短納期対応はもちろん、刷り直しなどのトラブル時にも迅速に対応できるのも効果のひとつと言える。

削減効果も明らかだ。とくに、印刷の立ち上がりが早くなったことによる損紙低減の効果は大きく、A輪では2,000枚だった損紙が現在では1,000枚を切るものも多いという。

また、枚葉機ではパウダー使用量が半分以下、インキ使用量も平均で2割程度削減できている。

さらにオフ輪では、ドライヤーの温度を10℃下げることによって「低温乾燥印刷」を実現し、電気代やガス代の削減に貢献している。

ただ、これらの削減効果を「あくまで結果である」と指摘する川口副本部長。「削減効果による経営的メリットも企業として重要だが、我々は『すべては品質向上のための取り組み』だと考えている。今後も品質向上に向けて貪欲に挑戦し、その結果、クライアントの信頼を獲得し、仕事量が増える。これが我々の目指す『アズーラ速乾印刷』の真髄である」

枚葉機での「アズーラ速乾印刷」は、すでに第2ステージに突入している。同社では、アズーラを中心に、周辺資材で総合的に品質向上を目指す取り組みに着手しており、その第一歩として、コスレ防止策のひとつとしてパウダーレスインキのテスト運用の準備を進めている。

「もっと水は絞れる。目指すは『汚れる一歩手前』。常にこれを意識し、初心に返ることが大切ではないか」(川口副本部長)