双葉工芸印刷、新たな色管理体制が実現[CMS構築サポート事例]

高度な品質要求にも確実・効率的に〜損紙・損版などの無駄が激減

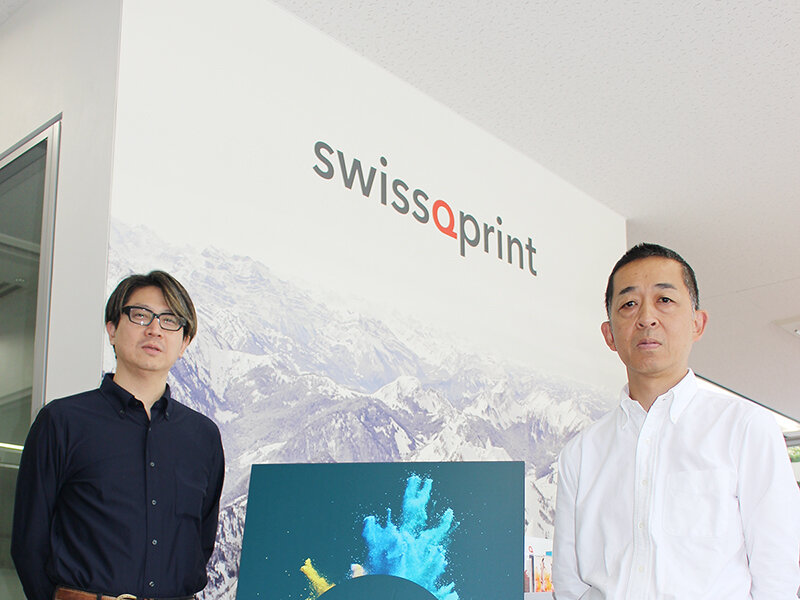

双葉工芸印刷(株)(本社/千葉県市川市堀之内5-21-11、水野憲一社長)は、2019年から富士フイルムグラフィックソリューションズ(FFGS)のサポートのもと、Japan Colorを基準とした色管理体制の再構築を図り、品質の安定化、作業の効率化、さらには現場の意識改革など、さまざまな成果を挙げている。品質にシビアな仕事を数多く手がける同社が、どのような背景から色管理の見直しに着手し、どんな変革を遂げているのか。営業推進部・プリプレス課・CTP課課長の藤井健太郎氏に、今回の取り組みの経緯や現時点での効果について伺った。

一貫した共通基準がなく、色調整に苦労していた

同社は、1958年創業の「有明印刷所」を前身とし、60年以上の歴史を持つ印刷会社。「工芸」の名が示す通り、仕上がりの美しさを追求したモノ創りに定評があり、長年培ってきた技術力を武器に、グループ内でも独自の地位を築いている。

販促に関わる印刷物を幅広く手がけるが、なかでもユポやPETなどの特殊素材、厚紙への印刷を得意とする。また、印刷物のみならず、デジタルメディアの制作や、イベント・キャンペーンなどの企画運営も含め、企業のプロモーションをトータルにディレクションできることも大きな強みとなっている。

印刷設備としては、厚紙対応の菊全6色UV機(0.9ミリ厚までの実績あり)と菊全4色の油性機が主力。色校正は、本社と東京事務所に1台ずつ設置された「PRIMOJET」をメインに運用するが、クライアントから本紙を要望される仕事も少なからずあり、その場合は本機校正や平台校正で対応する(平台校正は協力会社に外注)。また、社内確認用のカンプ出力や、厚紙を使った見本制作などには、トナー機の「ApeosPro C650」(2023年10月にDocuColor 1450GAから切り替え)を使用する。

同社がCMSの再構築に着手したのは2019年。色校正用の新たなシステムとしてPRIMOJETを導入したのをきっかけに、色管理体制全体の見直しも進めることに。藤井課長は、それまで抱えていた課題について次のように語る。

「従来は印刷部門とCTP部門それぞれ個別に色管理を行っており、両者の連携がとれていなかったため、社内共通の一貫した管理体制になっていなかった。さらに言えば、現場と営業、お客さまの間でも、色に対する許容範囲や考え方にバラつきがあった。当社はスポット的な仕事が多く、仕様も1件ごとにまちまちなので、拠り所となる共通基準がないと、なかなか『正解』にたどりつけない。したがって、お客さまの要望に応えるのに非常に苦労していた」

Japan Colorをターゲットとした色管理は行っていたものの、その効果が充分に発揮されない状況だったため、色調整には多大な時間と労力を費やした。

「以前は刷版カーブが4~5本あり、用紙や印刷機などに応じて、いずれかのカーブを当てて、合わなければ部分的に調整するというケースが多かった。そうすると最終的にバランスが崩れてしまい、クレームになってしまうこともあった。お客さまの納得のいく色が、印刷機の調整で出せなければ刷版側で対応するしかないので、カーブを動かして無理やり合わせようとしていたため、版の再出力も多々あった」(藤井課長)

色合わせの効率・精度が大きく向上し、工程の後戻りが減少

2019年にPRIMOJETを導入した段階で、色校正の色安定性は大きく向上し、藤井課長は「安定化のメリットは期待通りだった」と評価するが、色の維持管理方法は従来のままだったことから、徐々に印刷機とのズレが生じてきたため、「工程を跨いだ抜本的な対策が必要と感じた」という。

そこでまず、主力の菊全6色UV機について、色再現の状態を診断した上であらためてJapan Colorをターゲットとして安定化を図り、UV印刷用の標準カーブを設定。2台のPRIMOJETとDocuColor 1450GA(当時)の色をそれぞれマッチングさせた。

「最近は短納期対応のためにUV機を使用するケースが多くなっているので、UV印刷のCMSを先行して整備することにした。油性印刷についても現在、同様のプロセスで進めている」(藤井課長)

これにより、社内で完結するジョブに関しては、色の安定性・精度が大幅に向上。PRIMOJETの色が印刷現場にとっての「信頼できる基準」となったことで、オペレーターはより効率的かつ高精度に色を合わせ込めるようになり、工程の後戻りも減少。損紙・損版も大幅に削減できた。

「お客さまからもPRIMOJETの色は非常に好評で、初校でOKをいただけるケースも少なくない。また、以前のように『校了の色が本刷りで出せない』ということもなくなり、印刷オペレーターも『色を合わせやすい』と効果を実感している」(藤井課長)

また、印刷機の色のブレが抑えられたことで、本機校正の精度・効率も高まったという。

「その効果を最初に実感したのは、年賀ハガキの仕事だった。毎年受注しているものでさまざまな絵柄があり、トータルではかなりの大部数。しかも、お年玉付き年賀ハガキはいわゆる金券なので失敗は許されない。以前は本機で初校を出すとかなりの赤字が入り、半数ぐらいの絵柄は本機で再校を出さなければならなかったが、CMSによってその修正がかなり減った。プリプレスの作業時間やコストも大幅に削減でき、納期の短縮にもつながっている」(藤井課長)