コダック、省電力UV印刷対応 完全無処理版「Sonora XJ」登場

2015年7月25日

海外モデルを日本市場に最適化〜高い耐薬品性と優れた耐刷性

プロセスフリープレート推進室・畑信雄室長に聞く

コダック(同)(藤原浩社長)が6月にリリースしたサーマルCTPプレートの新製品「Kodak Sonora XJ プロセスフリープレート」は、海外における3,000社以上の豊富な導入実績をベースに、群馬事業所の研究開発部門で日本市場向けに最適化されたネガタイプの完全無処理プレートだ。その最大の特徴は、省電力UV印刷で使用される高感度UVインキやエッチ液、洗浄液などへの高い耐薬品性を備えていることで、省電力UV印刷環境では3万枚、油性インキであれば最大20万枚の耐刷力を持つ。そこで今回、同プレートの販売促進を目的に新設されたプロセスフリープレート推進室の畑信雄室長にインタビューし、「経済性と環境貢献を両立した夢のプレート」の技術的先進性や運用面での優位性などに迫った。

コダック(同)(藤原浩社長)が6月にリリースしたサーマルCTPプレートの新製品「Kodak Sonora XJ プロセスフリープレート」は、海外における3,000社以上の豊富な導入実績をベースに、群馬事業所の研究開発部門で日本市場向けに最適化されたネガタイプの完全無処理プレートだ。その最大の特徴は、省電力UV印刷で使用される高感度UVインキやエッチ液、洗浄液などへの高い耐薬品性を備えていることで、省電力UV印刷環境では3万枚、油性インキであれば最大20万枚の耐刷力を持つ。そこで今回、同プレートの販売促進を目的に新設されたプロセスフリープレート推進室の畑信雄室長にインタビューし、「経済性と環境貢献を両立した夢のプレート」の技術的先進性や運用面での優位性などに迫った。

鍵は「耐薬品性の向上」

「Sonora」とは、drupa2012においてコダックが発表した完全無処理サーマルCTPプレートのブランド。同時にリリースされた製品「Sonora XP」は、日本を除く海外で既に3,000社を越えるユーザーで採用されている。とくに南米での普及が著しく、聞くところによると、Sonora XPがコダックの供給する全プレートの4割を占める国もあるという。

コダックは、1995年に世界で初めてサーマルCTPシステムを発表し、今日のサーマルCTP技術の礎を確立したと自負している。今日の印刷業界では、既にスタンダードとなっているサーマルCTPシステムだが、さらなるコスト削減、省力化、工程の簡略化、品質の安定化、生産性の向上、環境負荷の軽減などといった課題を解決すべく、完全無処理版への移行ニーズが世界中で急速に高まっているわけだ。

一方、日本の印刷業界ではここ数年、多品種・小ロット化、さらなる短納期化が急速に進展し、こうしたニーズを反映して、省電力UV(LED-UV/H-UV)印刷対応の印刷機の導入が加速。出荷ベースでは、菊半、菊全サイズのおよそ7割が省電力UV仕様だという。となると、日本ではこのマーケットに適合した製品化が必要であると考えた。そんな観点から、コダックでは、この省電力UV印刷にも対応できる完全無処理版を開発すべく、Sonora XPをベースに、群馬事業所の研究開発部門で日本市場のニーズに対する最適化を進めてきた。

そして6月25日、満を持してコダックが日本市場への提供を開始したのが「Sonora XJ プロセスフリープレート」だ。商品名の最後に記された「J」は、言うまでもなく「Japan」の「J」である。

なお、Sonoraブランドのプレートはすべて中国・シャーメン工場で製造されており、「XJ」も同様、群馬工場ではなく、シャーメン工場で製造される。

「Sonora」の日本市場への上市において、我々が必須だと考えた省電力UV印刷への対応で鍵となるのが「耐薬品性の向上」である。これが最も大きな技術的ブレイクスルーだと言っていい。

現在、海外仕様であるSonora XPのUV印刷時の耐刷スペックは1万枚。それに対し、「XJ」は省電力UV印刷で10万枚の耐刷テストをクリアしている。1万枚毎にUVインキ用ブランケット洗浄によって版面にダメージを与えたり、プレートクリーナーでも数回にわたり版をクリーニングしている。印刷条件にもよるが、省電力UV印刷機が使用される環境での使用に耐え得る性能が実証された。

また、油性インキであれば最大20万枚の印刷にも対応可能で、従来製品であるThermal Directに比べて約2倍の耐刷性能を確保しているのも大きなポイントである。

シングルコーティングとPress Ready Technology

無処理版がこれまであまりメジャーにならなかった理由は、「感度が低く、生産性が悪い」「耐刷性が低い」「検版しにくい」などいくつかある。その中で、最も懸念されてきた部分は、「機上現像であるがゆえに、印刷機やインキ、湿し水などにダメージを与えないのか」ということ。これに対しては、世界で3,000社が採用しているという「実績」がその答えである。

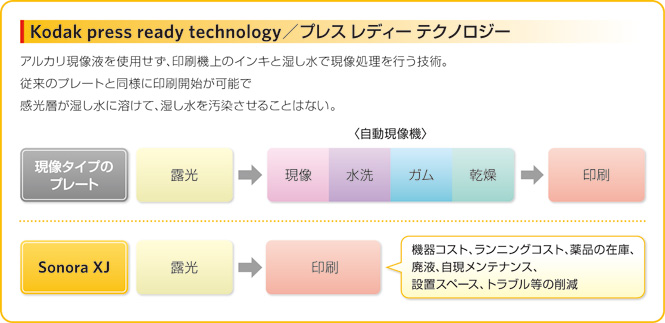

このSonora XJの技術的特徴は、シングルコーティングによるシンプルな単層構造と、印刷機上で湿し水とインキによって現像処理を行う「Press Ready Technology」に集約される。

このSonora XJの技術的特徴は、シングルコーティングによるシンプルな単層構造と、印刷機上で湿し水とインキによって現像処理を行う「Press Ready Technology」に集約される。

まず、版を高感度化するにあたっては、シングルコーティングでの達成を第1の条件とした。通常、高感度化するためには酸素遮断層がないと酸素に反応して版の機能が低下してしまう。通常、これを露光すると現像液で溶け出すわけだが、無処理版だと機上でその水溶性のものが溶け出し、湿し水を汚してしまったり、刷り出しが遅くなったりする。

シングルコーティングでの達成という条件は、通常のサーマルプレート使用時の印刷機のセットアップやシークエンス、資材と何ら変わらない印刷環境を保持するためである。でなければ、プリプレス側で受け入れられても、印刷側で否定されてしまう可能性が極めて高いからだ。

例えば、Thermal Directでは、まず、版を付けてからダンプニングローラーで約20秒間、水を与えてからインキを降ろして印刷をはじめるという、通常と多少なりとも違う段取りやシークエンスで印刷機を稼働させる必要があった。やはりその間、ヤレ紙も出るし、何より印刷現場に負担がかかる。それを解決するには「シングルコーティング」しかありえない。

Sonora XJは、超高感度ラジカル重合系モノマー、バインダー樹脂、マイクロパーティクルなどを含有することで、高感度でありながら、酸素に触れても劣化しない版に仕上がっている。

一方、Thermal Directは、湿し水で版面を膨潤させて多少現像させてからインキのタックで感光層を剥がすというイメージだが、Sonoraの場合は、湿し水が感光層に染み込むだけで溶けることがなく、インキのタックで物理的に剥がすという要素の方が大きい。結果、驚いたことに1枚目からインキが乗ったシートが出てきて、5〜6枚の印刷で完全に機上現像が完了する。ちなみにThermal Directだとおよそ20枚必要である。

一方、インキのタックで物理的に感光層を剥がすということは、感光層自体が従来に比べてインキに対する親油性が高いということ。これは着肉性と言ってもいい。これが高ければ高いほど現像が速くなるわけだ。その結果、通常の画線部の印刷に関しても着肉性が向上したため、インキ使用量削減といった効果も期待できそうだ。そうなれば水も絞れる。これら作用が働くことで、従来製品に比べて水幅が広くなり、とくに下限の方が顕著にその傾向が見られる。

現像しなくても「潜像退行」が起こらない版

今年5月に群馬で開催された「シタラフェア2015」の会場で、リョービMHIグラフィックテクノロジー(株)(一政譲社長)が2日間で11回の印刷デモを実施したが、そこで使用した版はSonora XJだった。当日は、展示会の準備2日前に焼いた版を使用。つまり3〜4日置いた版を使用したわけだが、まったく問題なく印刷できた。リョービMHIさんからは「他の版では考えられない」という高い評価を頂いた。

これは要するに、現像しなくても版が安定しているということ。感光層は現像しないと元に戻ろうとする力が働く。これを「潜像退行」というが、Sonoraの場合、露光すると画線部の形成がそこで止まることも証明されている。

さらに、Thermal Directで最も大きな課題だと認識していた生産性に関しては、プレートセッターが持つ本来の生産性をフルに引き出す感度にまで高めたことで、Magnus Q800Z Speedでは、菊全判で62版/時のスペックに対し、55版/時(89%)の露光出力が可能となっている。

一方、検版性、視認性に関しては、従来のThermal Directよりもやや改善されてはいる。しかし、視認性の必要性としては現像工程に起因するトラブルの確認というケースが多いことから、完全無処理版における重要度はそれほど高くないと認識している。

さらに、20ミクロンのFMスクリーニング「Kodak Staccato」の再現が可能で、高精細印刷にも対応。現像液を使用しないため高精細印刷を行う場合でも安定した再現性が得られるわけだ。

プレート価格は、従来比で8%程度上乗せされたものになるが、自動現像機やそれに付随ずる一切の刷版処理機が不要な他、現像処理工程に関わる一切の負担を排除でき、刷版製造工程におけるコスト削減に大きく貢献することから考えると、プレート価格を考えてもおつりが出るはず。

Sonora XJは、経済性と環境貢献を両立した夢のプレート。無処理版の領域を凌駕する他に類を見ない業界唯一のプロセスフリープレートに仕上がったと自負している。

ワールドワイドで完全無処理版への移行ニーズが急速に高まる中、コダックは、今後もプレート分野の開発費のほとんどをプロセスフリー技術に投入することを宣言している。