カワセ印刷、DACオンライン枚葉印刷検査装置を医薬品の添付文書印刷で活用

20年選手の印刷機で「薄紙印刷」〜印刷機を日常的に「健康診断」

「薄紙印刷」で都内屈指の技術を誇るカワセ印刷(株)(東京都荒川区荒川8-23-16、川瀬健二社長)は2020年10月、厳しい品質管理が求められる医薬品の添付文書印刷に対応するため、今年で導入20年になるオフセット印刷機にダックエンジニアリングのオンライン枚葉印刷検査装置を設置した。法改正による電子化により添付文書の印刷は減少したが、今後は医薬品業界の仕事で培った技術を生かし、包装紙やDMなど「軽量」という薄紙印刷のメリットを訴求できる業界にアプローチし、新規受注の獲得に挑戦していく。

同社は創業125年の歴史を誇る老舗。大手通信教育会社のDMを手掛けるようになったことから、軽量で郵送費削減に貢献する「薄紙印刷」に取り組んで40年以上になる。昨今は薄紙印刷の優位性を発揮できる品目の専門サイトも運営。包装紙のECサイト「オリジナル包装紙製作所」に加えて、今年2月には薄紙印刷によるダイレクトメール専門サイト「DM薄紙印刷〜情報増量計画」を開設した。同社の井上賢一工場長は、「薄紙印刷なら都内で指折りの技術があると自負している」と自信のコメント。印刷機の静電気対策と徹底した工場内の湿度管理により、外部環境に影響を受けやすい薄紙印刷で高品位印刷を実現しているようだ。

また、SDGsにも業界に先駆けて取り組んでおり、バナナペーパーの普及に努める「ワンプラネット・ペーパー協議会」には10年以上前の設立当初から加入。さらに昨今は、全日本印刷工業組合連合会が主導する「DX-PLAT」のチームの1つ「1-2-Cコンソーシアム」にも加入している。これは、1色2色の四六全判、菊全判のオフセット印刷を中心に行う4社による協創プラットフォームで、井上工場長は「現在はチーム内で仕事を回しているだけだが、将来的には広い範囲から仕事を受注していきたい」と抱負を話す。同社は大手通信教育会社の仕事を除く70%の仕事は、印刷会社からの下請けをメインにする「仲間仕事大歓迎」の会社である。

クライアントからの推奨でダックエンジニアリングの検査装置を導入

そんな同社では5年ほど前から、医薬品関係の機械の取扱説明書などの仕事を受けていた。井上工場長は「クライアントの印刷会社からは『薄紙が得意なのは分かっているけど、口に入れる医薬品の添付文書は頼めないよね』と、取説などの印刷を中心に受注していた」と話す。

しかしながら3年ほど前、医薬品業界の仕事を受けているクライアントの印刷会社から、印刷をしてほしいとの相談があった。品質管理に非常に厳しい仕事であったため、「現場に話すと、どうしてそんなことまでやらないとダメなのか、と大反発があった」(井上工場長)。

しかし、価格的にも魅力的な仕事であったため、現場を説得し、社内の意識改革に取り組むと同時に、工場内に「クリーンルーム」を設置。医薬品関係の仕事を行うための改革に取り組んだ。制服も食品関係の工場のようなものに変えた。

それから1年間ほどは人の目による「目検」で検査を行っていたが、小さな点のゴミでも場合によっては全品回収のクレームになるという業界であるため、緊張感による作業負荷は相当なものであったと予想される。そのような中、クライアントの印刷会社から推奨されたのが、ダックエンジニアリングのオンライン検査装置であった。

「そのクライアントでも、ダックエンジニアリングの検査装置を使用しており、お勧めだと紹介された。また、医薬品業界の印刷を行っている印刷会社ではダックエンジニアリングの検査装置を使用しているところが多いという話も聞いた。他社比較もしたのだが、最終的に厳しい品質管理を求められる医薬品業界のニーズに対応するためにはダックエンジニアリングが最適だと判断し、導入を決めた」(井上工場長)

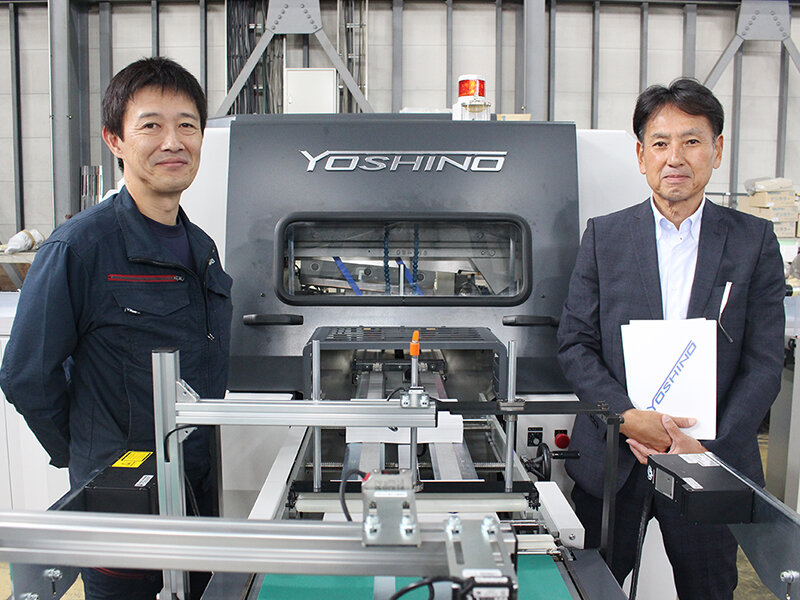

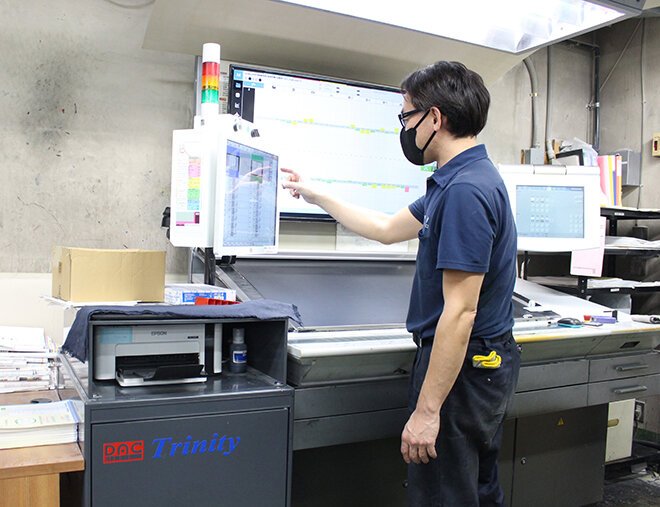

そして同社は2020年10月、今年で導入20年になるオフセット印刷機にオンライン枚葉印刷検査装置を設置した。

印刷機の「体調不良」を発見できるように

「20年選手」のオフセット印刷機は、決して若くはない。同社では定期的なオーバーホールと毎週末3時間は必ずメンテナンスに充てるようにしていたが、製造部の蓮岡晃彦部長は、それだけでは足りないことに検査装置を導入して気が付いたという。

「印刷中、白紙の部分に水が落ちたことがあったが、印刷機から出てくる時には乾いているので、シートには何もない。人の目では気が付かなかったが、カメラでは捉えられている。直後に確認をすると、印刷機に不具合があることが分かり、このような検査機の使い方があるのかと気が付いた」(蓮岡部長)

井上工場長は、「いわば印刷機を日常的に『健康診断』しているようなものである。印刷物についても、検査装置の導入で確実に外部流出は減った。例えばその時に気が付かなくても、製本工場に出した後にカメラで気が付いてストップをかけ、外部流出前に止めるようなことも多々あった」(井上工場長)

また、印刷中は検査カメラと同時に、検査装置に標準オプション搭載されているデジタル画像ファイリングシステム「Gallery」でも監視し、ダブルチェックすることで、より確実に品質管理を徹底させている。製造部 品質管理課の村井寛司氏は、「Galleryで遠隔確認できるため、日々それでチェックしている。印刷物の確認だけでなく、水落ちの場所を記録して、この位置が多いから印刷機を確認するようにと現場にフィードバックし、絵柄の向きを変えることで問題点を解決するなど、蓄積した検査データをもとに、対策を立てられるようになった」と、品質改善にも大きく役立っていると同システムを評価する。

さらに、同社では検査装置と同時に、シートにナンバリングを打ち込むインクジェット装置を導入しているため、「欠陥があれば番号で拾いやすくなり、以前のように探すための時間がなくなった」(蓮岡部長)と、無駄な時間の削減にも役立っているようだ。

プロを納得させる「玄人好み」の検査装置

井上工場長はダックエンジニアリングの検査装置について、「研究開発の姿勢がしっかりとしており、"職人"のようなイメージがある。そこにメーカーとしての誠実さを感じている。現在もオンライン検査装置のカメラによる紙面検査やインキプリセットなど、様々な提案をいただいており、当社のニーズに合うものは前向きに検討していきたい」と話す。また、蓮岡部長は「細かい設定が可能で非常にマニアックである。こんな機能まで付いているのかと驚かされることも多い」と話しており、使い込んでいくほど味が出る、まさにプロを納得させる「玄人好み」の検査装置であると評価する。

そして、同社はそのような検査装置の回路を標準の4つから6つに2項目増設して使用している。これにより、静電気など様々な外部環境に影響されやすい「薄紙印刷」において、都内でも指折りという高品位な印刷を実現している。

今後の展開について井上工場長は、「当初、検査装置導入の目的であった医薬品の添付文書の印刷は減少してしまったが、この時の取り組みにより、『会社は変えられる』ことを経験した。今後もこの成功体験をもって、当社の強みを生かせる仕事を見つけていきたい」と話す。現在は「屈伸運動」をしながら模索中ということで、次の展開に注目したい。