大成、紙パッケージ印刷の「圧倒的生産性」で差別化[Rapida106X導入事例]

自動化で準備時間短縮〜少ないメンテポイントで負荷低減

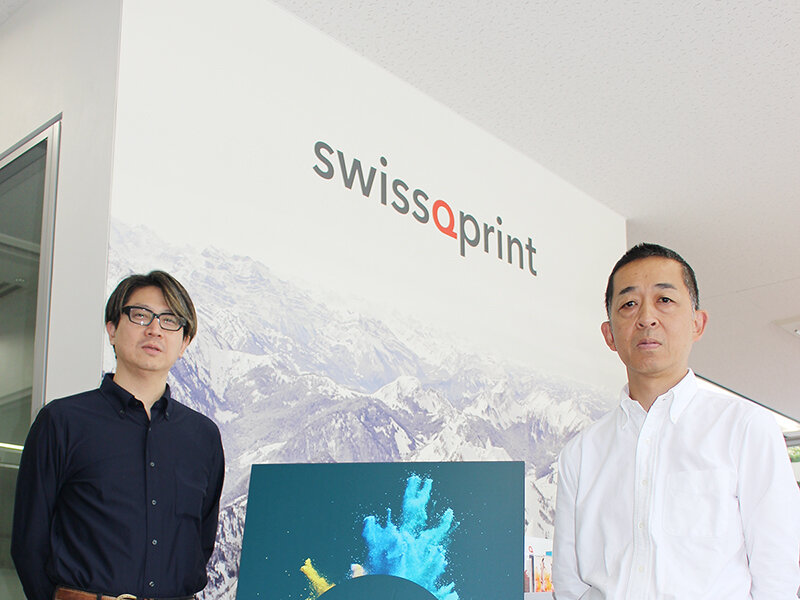

「印刷業界のパイオニアであれ」─パッケージ印刷の(株)大成(本社/東京都新宿区西新宿8-14-24 西新宿KFビル2F、大野敏社長)は、「脱プラ」の潮流を背景に、紙パッケージ事業を強化すべく昨年11月、Koenig&Bauer社製菊全6色+ニスコーターUV機「Rapida106X」を導入。「紙パッケージ印刷の圧倒的な生産性」で差別化を狙う同社では、2万枚/時という印刷機の高速性能に加え、ダイレクトドライブ機構に基づく印刷準備の並行処理によって生産効率を飛躍的に高め、新たな事業領域としてカード印刷の需要獲得にも乗り出している。

主力は自動販売機で使用されるダミー

1981年の創業以来、パッケージ印刷分野において受注から印刷、加工、納品に至るすべてのプロセスを内製化するとともに、様々な特殊印刷技術に挑戦し、その「技」に磨きを掛けてきた大成。現在では、パッケージ(紙および化成品)や食品ラベル、POP、ノベルティ、カード、商業印刷物など、その守備範囲は多岐にわたり、これらの技術とノウハウを活かした「企画開発力」によって高い付加価値を創造している。とくにPPやPETなどの透明原反への印刷を得意とし、オフセットで1ミリ厚の化成品に印刷できる、全国でも数少ないうちの1社だ。

事業の柱となっているのは、自動販売機で使用される飲料やタバコ類のダミー。従来、成型だったこれらダミーは近年、納期やコスト面で有利な「フラットダミー」へと移行する中、トップクラスのシェアを誇っている。さらに、「トップボード」と呼ばれる自動販売機用のPOPでも高いシェアを誇り、年間およそ24〜30万部の印刷を手掛けているという。

同社の最大の強みは、「創造力×技術力×対応力」という掛け算から生まれる付加価値の提供にある。既成概念にとらわれない斬新な企画・アイデアと、そこで育まれた印刷・加工における素材対応力、そして様々なニーズに応える守備範囲の広さが同社の成長エンジンとなっており、コールドフォイルやデコレア加工(インラインフォイルで印刷素材の表面にホログラムを転写するオリジナル技術)、疑似エンボスといった特殊印刷技術も、この「掛け算」から生まれたものだ。

紙パッケージに特化した生産体制

同社が佐江戸工場(神奈川県横浜市都筑区佐江戸町850)にKoenig&Bauer社製菊全6色+ニスコーターUV機「Rapida106X」を導入したのは昨年11月。既設機の老朽化にともなう設備更新ではあるものの、その背景にはPPやPET素材への印刷が「脱プラ」という世界的な流れの中で減少傾向にあることがひとつのきっかけとなっている。これら一連の流れについて、取締役製造本部長で生産管理部長の行木義太郎氏は「一時は売上全体の7割を占めていた透明原反への印刷は、『脱プラ』という社会の潮流によって減少し、その比率は現在4割程度となっている。そこで、老朽化していた佐江戸工場のA倍6色機と菊全8色コーター機の2台を廃棄し、紙パッケージに特化した生産体制を目指してRapida106Xを導入した」と説明している。

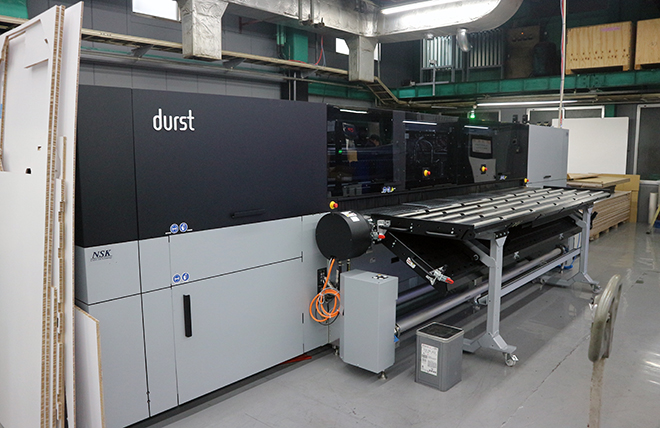

一方、多品種・小ロット化の流れの中で受注が減少していたA倍6色機の置き換えとして、3.5m幅のDurst社製大判フラットベッドLED-UVインクジェットプリンタを導入。透明原反の技術とノウハウを活かした商品開発で新規事業を立ち上げ、店頭什器のほか、チェンジングなど、様々な機能を付加した印刷物を付加価値として提供している。

同社では、2013年に一世代前のモデル「Rapida106」(インラインフォイラー搭載菊全判8色機)の日本1号機を導入した経緯がある。さらに2020年にはシルクスクリーンの置き換え需要をターゲットとして同9色機UV+Wコーター仕様を導入。これら特殊仕様によって「付加価値」を創造してきたマシンに対して、今回の「Rapida106X」は、0.3ミリ厚程度の紙パッケージ印刷専用機として運用し、その印刷スピードと生産効率による「納期対応」と「価格競争力」を付加価値として提供していく考えだ。

「Rapida106X」は、毎時2万枚の印刷スピードを達成した世界最速モデル(紙厚0.04〜1.2ミリ)。高生産性に加え、高度な自動運転のための数多くの機能が搭載されており、既設の2台の「Rapida106」も知る行木部長は、「フィーダーとデリバリーの安定性が抜群に優れている」と評価する。