FFGS、省資源と省人化を実現するCTPソリューション

プリプレスのFA化:刷版の無処理化を起点に展開

FFGS 技術一部 渡邉 勉 部長に聞く

「人手不足」や「働き方改革」といった経営課題に対し、富士フイルムグローバルグラフィックシステムズ(株)(辻重紀社長)が印刷業界向けに提唱する次世代印刷物生産システム「FUJIFILM Smart Factory」。さらにpage2019では、この概念の全体像において、その布石ともなる刷版工程の自動化・効率化、さらに刷版室の省人化にフォーカスした工程改善コンサルティングプログラム「FFGS Prepress Factory Automation」を発表した。そこで今回、技術一部の渡邉勉部長に、その全容と具体的なソリューションについて話を聞いた。

印刷業の状況と刷版工程の効率化

労働人口の減少にともなう人手不足が深刻化する中、今年4月から「働き方改革関連法」が順次施行され、法的な対応も必要になるなど、製造業はこれら社会情勢への対応に迫られている。

そんな中、総出荷額・従業員数ともに減少傾向にある印刷業界の市場状況を考慮すると、ありとあらゆる面での見直し、改善、効率化が必須だと考える。

日本の雇用状況を見ると、2018年11月現在の有効求人倍率は1.63倍で、あらゆる業界が人手不足の状況にあると言える。そこには「団塊世代のリタイヤ」をはじめ、「少子高齢化」「売り手市場」といった背景があり、「人材確保」が製造業の共通課題であることは明らかだ。印刷業の求人数も、ここ10年間で1.33倍に増加しており、印刷業界の市場状況が厳しい中、人手不足はより深刻な問題になりつつある。

さらに、「働き方改革」として賃金・経済活動に投入できる総労働時間が制限されつつあることから、早期に産業構造の転換や高度化に踏み出す必要があるだろう。

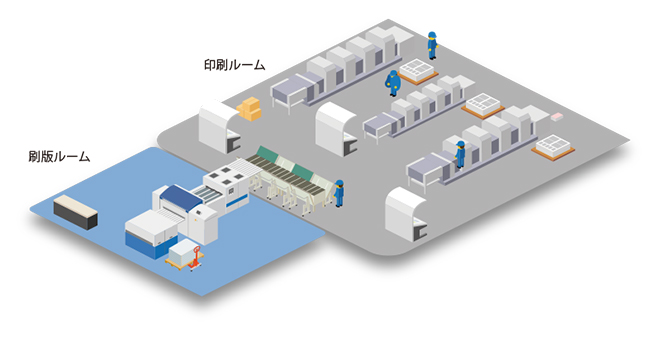

このように、「人手不足」「熟練工不足」「働き方改革」といった課題に対し、当社が印刷業界に向けて展開しているソリューションが、次世代の印刷物生産システム「FUJIFILM Smart Factory」である。これは、受注から制作、印刷、後加工、配送までの印刷工程全体にわたる「自動化」「効率化」「可視化」をオープンに実現する「次世代の印刷工場」構想である。

そして今年のpage展のセミナー内において、この「FUJIFILM Smart Factory」という概念の全体像において、その布石ともなる刷版工程の自動化・効率化、さらに刷版室の省人化にフォーカスした新たなソリューションとして発表したのが「FFGS Prepress Factory Automation」である。

省人化に向けた刷版室の現状分析

刷版室の省人化に向けて、まずは刷版室の現状を分析する必要がある。

CTPは「=デジタル」というイメージが強いかもしれないが、実際、刷版工程には人が関わる作業が非常に多い。まずCTPセッターでは、面付け・出力指示・出力設定・パンチ屑・刷版装填、また自動現像機では補充、洗浄、エラー対応、メンテナンス、廃液回収、清掃、版回収、さらにその後、印刷機にかけるまでには、情報書き込み、検版、運搬、仕分け、パンチ、版曲げなど、それぞれの手順には多くの人の手が介在している。

そんな中、我々は「刷版室の省人化のための課題」として、「刷版装填作業」「自動現像機」「出力版のハンドリング作業」という3点に着目した。

富士フイルムが展開する省資源ソリューション「SUPERIA」は、環境負荷低減と同時に、品質安定化、生産性向上、コスト削減を図り、最終的には企業全体の収益向上に繋げていくというもので、材料・工数・エネルギー・排出・水という5つの観点から体系的かつ徹底的な無駄の排除にアプローチしている。今回発表したソリューションは、この内の「省工数」に当てはまるものだ。

今回当社では、「SUPERIA」ソリューションに、この「FFGS Prepress Factory Automation」という工程改善コンサルティングプログラムを新たに追加し、完全無処理サーマルCTPシステムと併せて「刷版室の省人化」という課題にアプローチしている。