デジタル印刷に求められる品質保証〜ジクス 高原社長に聞く

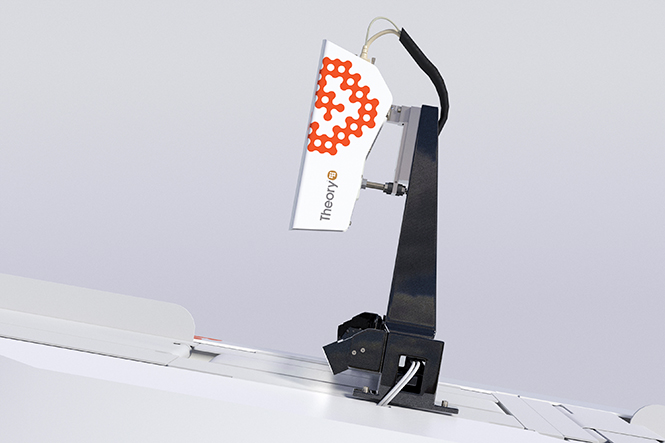

Theory:品質とデータ照合同時に

ジクス(株)(東京都板橋区宮本町44-6、高原亮介社長)がpage2017で発表した「Theory(セオリー)」は、オフセット印刷機用印刷品質検査装置「Lab-vision」が持つ印刷紙面検査機能をPOD機特有の可変画像に対しても実現するとともに、多面付けされたOCRやQRコードのデコード照合も1台のカメラで同時に行えるデジタル印刷向けフルバリアブル検査システムだ。単に検査や照合を行うセンサーとは概念が異なり、(株)グーフのプリント生産最適化支援ツール「PC OneFlow」の中でコンポーネントとして有機的に機能する。今回、高原社長に「デジタル印刷に求められる品質保証」について聞いた。

元来、印刷とは同一の版で大量の複写を製造する技術だが、デジタル印刷はこの概念をまったく変えた。そして同時に従来の印刷で求められてきた印刷品質検査の在り方もデジタル印刷においては大きく変わる必要がある。それではデジタル印刷に求められる品質保証とはどのように在るべきなのかを考えてみたい。

まずデジタル印刷に求められる印刷検査とは、オフセット印刷で現状求められているような重箱の隅をつつくような欠陥の有無を問うよりも、工業製品としての検査工程を経ているかどうかのevidence=「証明」を取ることがより重要となる。

このことはサービスを提供する側とその利用者の間に結ばれるサービスレベルに関する合意書(SLA)を履行する上でも重要になる。なぜなら、デジタル印刷による生産ジョブは設定にもとづいて必要な枚数だけを印刷するわけだし、さらにバリアブル印刷の場合、同じものは最低1枚しか印刷しないケースが見込まれる。したがって、オフセット印刷のように印刷予備、加工予備を含めて多めに刷っておき、欠陥シートはあとで取り除いて出荷というわけにはいかない。1枚1枚の印刷が機械へ流し込んだデータ通りに印刷されているかどうかをチェックすることが検査工程としての役割としてまず優先されることになる。

大量の「正」データをシート毎に入れ換えながら検査する機能

デジタル印刷による生産現場ではこのように同じものを連続して印刷するよりも、それぞれ異なる印刷図柄やバリアブル・データが印刷されることがほとんどで、「正」=マスターとしての刷り本が存在せず、「正」=データであるので、それぞれ異なる大量の正データを同一図柄の印刷単位毎に、1枚1枚異なる場合はすべてのシート毎に入れ替えながら印刷された刷り本と比較して検査するという技術が不可欠となる。また、刷り本対刷り本の比較検査とは異なり、印刷データと紙に出力された刷り本との間にある色見の違いや、画像のひずみなども補正する技術も求められる。

リカバリー生産用データのフィードバック機能

次に必要なのが印刷上に不良があった場合のリカバリー生産=「刷り直し」である。必要なものを必要な枚数だけ印刷することができるデジタル印刷ではオフセット印刷のように多めに刷っておいて後で除去ということは通常行わないので、品質検査の結果、問題があって刷り直しが必要になった枚数だけを印刷する必要がある。つまり、どのシート(または、どのページ、どの面)に問題があったかを記録し、後で再印刷を行うための情報として用いられるようにする技術が必要である。

しかしながらこの技術の活用は、検査装置単体でできるものではなく、上流側に検査結果からリカバリー生産のリストを収集して、さらにそこから付け合せで印刷できるように再グルーピングするなどを自動で行えるような機能が求められる。

また、リカバリー生産のリストを記録するためには、上流側のシステムには各ページ、面などの印刷単位毎に、それぞれを認識できるシリアル番号やバーコードなどが印刷されている必要性があり、検査装置側にはそれを読み込んで判定するOCRやデコード機能が必要となる。

さて、前記のような機能がデジタル印刷における検査装置に必要な機能ではあるが、検査装置側にこれらの機能があったとして検査装置単体では機能しない。なぜなら検査装置側にジョブ毎のデジタルデータをセットするのも、検査装置が検出した再生産が必要なページや面の情報から再生産のデータを生成してセットするのも上流側のシステムだからである。

そして現状、デジタル印刷の生産現場では、このシステムにデータをセットしているのは工務のスタッフであり、単に検査装置をデジタル印刷工程に入れるとなると、リカバリー生産のための印刷面付けなど益々作業量が増え、準備時間ばかりが長くなり、せっかくのデジタル印刷機の稼働率が低下することになる。

自動グルーピング機能を持つワークフローシステム「PC One Flow」との連携

デジタル印刷はオフセット印刷機の稼働率を下げるような多品種、小ロットなビジネスに適合しているということはもちろんだが、そのバリアブルな印刷技術を生かし、ユーザーの好みに合わせてカスタマイズされた印刷メディアを提供するという新しいビジネスの拡張をもたらしはじめている。

また、従来は印刷ビジネスの対象になり得なかった極小ロットな印刷対象が、デジタル印刷ならではの付け合わせによる多品種・小ロットの大生産という新市場を開拓できる可能性も大いに期待されている。

しかし期待される反面、現実には機械が動き続けるためにはそのような多品種、小ロットなジョブを切れ目なく機械に流し続けるための人海戦術(印刷素材ごとや、同一顧客毎、同一納期毎などのジョブの分類、再編など多忙な力作業)を余儀なくされており、そこには人間としての限界もあり、また人が行うがゆえのミスの危険と隣合わせでいるのが現状である。

そのような背景により、デジタル印刷における品質検査システムは前記のような技術に加えて、多品種、小ロットジョブを切れ目なく出力装置と検査装置に流し込むことができ、さらに検査情報からリカバリー生産のための印刷データ再生成がオートマチックにできるようなワークフローシステムと連携することができて初めて機能するものであると言える。

当社のデジタル印刷用検査装置「Theory」は、前述のデジタル印刷における検査装置に求められる技術をすべて備えており、そして人海戦術、力作業でデジタル印刷の生産現場を支えている工務スタッフに代わり、(株)グーフ(東京都港区浜松町、岡本幸憲社長)の提供する統合型ワークフローシステム「PC One Flow」の中で連携して機能する。

そして、この新しい試みがデジタル印刷機の品質保証と稼働率の大幅な改善によって貢献することができれば幸いである。