次世代プルーフの鍵は「効率」と「多様性」-FFGS技術二部 出口 慶 氏 に聞く

2016年3月15日

プルーフに対する市場要求は、「品質」から「品質+付加価値」、さらに現在では「品質+効率+多様性」へとシフトしている。これら要求課題に対して広い守備範囲を誇る富士フイルムグローバルグラフィックシステムズ(株)(真茅久則社長)では、適切なデバイスやCMS運用ノウハウの提供、さらに長年蓄積された印刷診断解析データに基づく印刷物評価技術による印刷工程全体の最適化を提案している。そこで今回、同社技術二部の出口慶氏に、プルーフの将来予測を含めた動向と同社ソリューションについて話を聞いた。

JCプルーフ運用認証、72%がインクジェット

1995年以降、平台校正が減少する中で、本紙薄膜熱転写タイプや銀塩カラー感光材料タイプというものが登場する。しかし、銀塩カラー感光材料タイプも今年3月をもって感材の供給が終了。いわゆる「DDCP」の時代が終焉を迎える。

そんな中で、2000年初頭から登場したのがインクジェットプルーファーである。当社でも2005年に「PRIMOJET SOFT」、2010年には「PRIMOJET SOFT-XG」

を市場投入している。

また、富士ゼロックスの「DocuColor1450GA」が2011年に発売され、校正用途でのトナーPODの活用も出てきている。

市場の要望から見ると、2000年では印刷近似性、出力安定性、画質、生産性といったDDCPそのものの品質に対する要求が高かったのに対し、インクジェットが登場した2005年頃を契機に、コスト削減、環境対応、業界標準対応という、いわゆる付加価値が求められるようになった。デジタルプルーフは、まさに発展期から成熟期を迎えている。

JapanColorプルーフ運用認証の取得機器内訳を見てみると、現在72%がインクジェットプルーフになっている。とくに、その中でも半数近くがPRIMOJETであることを強調したい。

一方、JMPAでも2014年1月からベンダーキット/リファレンスキットをDDCPからインクジェット方式に変更。このように業界標準もインクジェットにシフトしている。

PRIMOJET SOFT-XG

当社製品ラインアップでも主力の「PRIMOJET SOFT-XG」(以下「XG」)。その大きな特長は2つ。まず1つ目は、高品質な文字・網点再現が可能であること。DDCP品質を維持したままインクジェットプルーフに移行できるシステムだと言える。通常、プリンタの純正ドライバで網点を描く。しかし網点を形成する技術と色を調整するCMSの技術の要素を両立するのは非常に難しい。そこでXGはソフト独自のインクジェットドライバーを採用することで、シャープな網点再現を可能にしつつも豊かな色調表現も可能にしている。

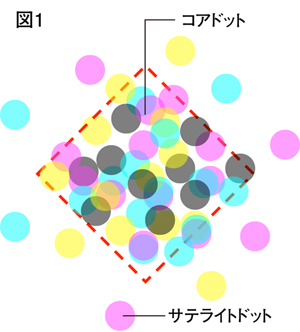

詳しく説明すると、これは当社独自の「コアドット」と「サテライトドット」という技術が作用している。図1のように、菱形部分をひとつの網点とすると、網点上にインクジェットの細かな粒を凝縮させて打ち、オフセットに近似した網点を形成するのがコアドット技術だ。そして、網点を作った上で、その周りに細かなインクをちりばめて色の濃度を調整するのがサテライトドット技術である。この2つの技術を個別にコントロールし、両立することで、印刷物への近似性を高めている。

詳しく説明すると、これは当社独自の「コアドット」と「サテライトドット」という技術が作用している。図1のように、菱形部分をひとつの網点とすると、網点上にインクジェットの細かな粒を凝縮させて打ち、オフセットに近似した網点を形成するのがコアドット技術だ。そして、網点を作った上で、その周りに細かなインクをちりばめて色の濃度を調整するのがサテライトドット技術である。この2つの技術を個別にコントロールし、両立することで、印刷物への近似性を高めている。

2つ目の特長は、出力安定性である。XGにはオートキャリブレーション機能がある。これはソフトの画面上でボタンをワンクリックするだけで、全自動で繰り返し演算補正を実施するというもの。実際の活用事例を紹介する。

A社ではRIPが4セットに対し、プリンタ10台で運用。オートキャリブレーション機能により、プリンタの個体差を吸収し、共通のプロファイルで複数台運用が可能になっている。

また、64bitOS(ウインドウズ7)へのネイティブ対応とソフトの処理能力向上により、1PCにプリンタ3台までの制御が可能となっている。A社ではXG導入後、DDCP4台を廃棄している。

一方、B社は全国6拠点でプリンタ8台導入。その後、グループ会社3拠点にもプリンタ4台で展開。オートキャリブレーション機能により、拠点間のプリンタの個体差を吸収し、共通のプロファイルで複数台運用が可能になった。さらに色管理などの専門知識を持つ人材がいない営業のみの拠点でもスキルレスで正確な色再現が可能になった。

クラウドベースのCMS登場

プルーフに対する要求は現在、「色管理の一元化」「多拠点展開」「校正フローの効率化」「本紙校正対応」「スキルレス」へとシフトしている。次世代プルーフのキーワードは、「品質」+「効率」「多様化」と言える。これら新しい要求に対応する我々のシステムを紹介したい。

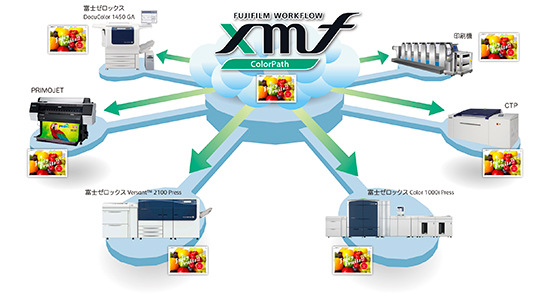

まず、「色管理の一元化」「多拠点展開」「スキルレス」に対応するのが、昨年8月にリリースしたクラウドベースカラーマネージメントシステム「XMF ColorPath」だ。これはオフセット・CTP・POD・インクジェットプルーフなど異なるデバイスの統一した色管理を実現するもの。本社・工場・営業所など複数拠点を持つ印刷会社の統一した色管理やグループ会社間の色管理、外注印刷の色管理なども実現できる。

これはオフセット・CTP・POD・インクジェットといった技術をすべて持ち合わせ、これらをi-ColorQCで評価できる点が、当社として大きな強みとなっている。

ここで2社の導入事例を紹介する。

丸正印刷(沖縄)では、PODをプルーフ用途で使用するも、2台のPOD間の色差、安定性の差が大きくなり、そのなかで「印刷とPODプルーフのCMS精度を向上させたい」「POD複数台運用時の機器変動をなくしたい」という要望が生まれた。これに対し我々は、i-ColorQC印刷診断の実施とXMF ColorPathを提案。効果としては、印刷とのマッチング精度が向上し、刷り出し時間・損紙を大幅に削減したほか、グループ拠点間の色校送付の廃止、色管理に対する現場意識の向上、クライアントの信頼性向上(印刷立会いの低減)などが挙げられる。

一方、フジカ(愛知)では、LED-UV、水なし、油性の異なる3種の印刷方式において色再現に差が生じ、また同一印刷方式でも表裏で色再現に差があった。さらに同社では、「自社で色管理ができる体制を構築したい」と考えていた。

そこでXMF ColorPathを導入。3種類の印刷方式でチャートを印刷してXMF ColorPathに読み込ませると、CTPのドットゲインカーブを自動で作成。3種の印刷方式間の色整合を実現し、刷り出し時間を2割短縮している。また、新たな資材の導入に対するカーブ設定も自社で対応可能になった。

次に、「校正フローの効率化」に対応するのがWebポータルシステム「XMF Remote」。同システムとXMF ColorPathを活用した事例を紹介する。

アサプリホールディングス(三重)は、中部エリアを中心に5拠点を構える総合印刷会社。データやゲラの受け渡しの度に営業が動いており、残業が多いことや、事業所ごとに環境が異なり、個別の色管理をしていたため、色の整合性に課題を抱えていた。

XMF Remote+XMF ColorPath導入の効果としては、残業時間の大幅削減、印刷機の準備時間短縮(20→10分)、2014年色調クレーム0件、POD生産性向上(10%)など。結果、売上高経常利益率が大幅に改善した。

次に「本紙校正対応」。これにはインクジェットプレス「Jet Press 720S」と「DC1450GA」がある。

DC1450GAでは、Model-Exを発表。1bit direct出力で網点と色味を同時再現できるReal Dot Prooferを採用することで、1bitでのCMSが可能になった。PODによるプルーフは本紙対応、スピード、ランニングコスト面から採用が進むと考えられる。

Jet Press 720Sの事例を紹介する。

共栄メディア(東京)では「修理部品の維持」「天候や作業環境等の不安定要素の多さ」「専門のオペレーターが必要」といった平台校正機に対する課題と、「低コストなインクジェットプルーフへの移行が拡大し、仕事量が減少、価格が下落」といった課題を抱えていた。

そこで、校正用途としてJet Press 720Sを導入。効果としては、校正品質が安定し、品質要求の高いアパレルや自動車、化粧品のカタログ等でクライアントからも高評価を得たほか、初校、再校等の色合わせ時間を大幅に短縮できた。さらに、操作が簡易になり作業の平準化、スキルレスを実現。Jet Press720SでJapanColorプルーフ運用認証、印刷機でJapanColorマッチング認証、XGでプルーフ運用認証を取得、トータルなCMS管理を構築した。

印刷工程全体の最適化へ

これから3〜4年後のニーズを3つ定義してみた。

まず「プルーフと本番印刷の同一デバイス化」。これに対しては、生産性・品質・ランニングコストの改善が技術課題になってくる。インクジェットの生産性は、まだ3,000枚/時前後。もう少し早い連帳タイプでは品質が追いついてこない。共通して言えるのは、オフセット印刷用インキと比較し、インキの価格が高いこと。現状では、どうしてもロットが制限されてしまう。

次に「インラインセンサーによるリアルタイムでの色補正」。ここでは画像の全面スキャン・画像解析による瞬時の色補正技術が課題となる。

当社はpage2016において、この課題解決への足がかりとして、色見本色合わせシステムを参考出品した。これは原稿画像データを読み込むとともに、色見本となる現物の印刷物などをスキャナで読み込み、これらを照合してプロファイルを自動生成。色見本に合わせ込む形でプロファイルを作成するという考え方である。

最後に「デジタル印刷機の色域拡大」がある。ここではインク、トナーの改良が必要になってくる。未だに平台校正が使われている理由に特色対応がある。デジタル印刷機もここに対応していく必要がある。

このように、プルーフへの要求が変化していく中で、まず何からはじめればいいのか。我々は、i-ColorQCで「自社の色はどうなのか?」ということからはじめることをお薦めしている。

これは、i-ColorQC印刷診断チャートにより実際の印刷物を解析・診断し、その結果を当社技術員が報告、JapanColorなど各種業界標準条件/自社基準での品質管理をサポートするというものである。

デジタルプルーフのCMS精度、安定度は飛躍的に向上している。つまりプルーフの正解率が高まっている分、印刷機側のブレが目立つようになってきているわけだ。ここで原点に立ち返り、印刷工程全体の最適化に着手する必要があると我々は考える。

印刷診断システム(ISS)は、当社が1980年代から実施し、延べ8,000件を超える印刷データを蓄積。これらインキベタ濃度、ドットゲイン等、日本の印刷物についての膨大な解析データをもとに、印刷物の評価技術を確立した。誰もが好ましいと考える平均的な印刷品質を導き出すことができる。

まずは、印刷工程全体の最適化に着手してみてはいかがだろうか。