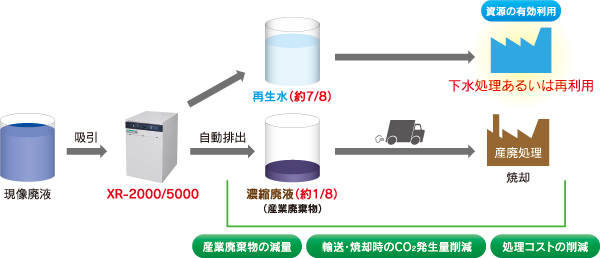

2010年春の発売以来、国内で800台の導入実績を誇る「XR-2000/5000」。「従来比8分の1」という画期的な廃液削減効果と、導入後すぐに効果が得られる「即効性」などで高い評価を得ている。

まさに、市場が待ち望んでいたこの廃液削減装置。どんな設計思想から生まれ、「廃液8分の1」を実現するためにどんなノウハウが活かされているのか。開発の経緯から、同装置のキーテクノロジー、海外展開も含めた今後の構想に至るまで、FFGS技術本部の開発担当者が、「XR-2000/5000」のすべてを語る。

「廃液1/8」――その劇的効果はいかにして実現したか

--「XR-2000/5000」の開発に至った背景は?

--「XR-2000/5000」の開発に至った背景は?

溝口 この装置の開発を最も強く後押ししたのは、顧客の声だった。印刷業は、他産業と比べても早い時期から積極的に環境対策に取り組んでおり、もともと環境意識の高い業界だが、最近では経団連が環境自主行動計画を発表し、それを踏まえて日印産連でも産廃の削減目標を具体的な数値で掲げるなど、より実効的な環境対策が求められるようになってきた。こうした中、印刷現場においては、損紙やインキ使用量の削減など、CO2や廃棄物の排出を減らすためのさまざまな努力が試されているわけだが、現像廃液については、これまで決定的な削減方法がなかった。そのため、「現場の削減努力だけでは限界があるので、何か有効なツールをつくれないか」と、メーカーへの期待の声が高まってきた。こうした背景のもと、何とかして顧客の廃液削減に役立つシステムをつくろうと、「XR-2000/5000」の開発に着手した。

--富士フイルムの現像処理システムでは、以前から「低補充・低廃液」を追求しているが、それをさらに推し進めることに?

溝口 そういうことになりるが、「XR-2000/5000」の場合、「低廃液の追求」の視点がこれまでとは異なる。富士フイルムは、「STABLON」から最新の「ECONEX」に至るまで常に「低補充・低廃液技術」を追求してきており、「ECONEX」において、「従来比最大40%の廃液量削減」を達成した。ここからさらなる大幅削減を実現するには、違った角度からのアプローチが必要と考えた。そこで、「出る量を減らす」から「出たものを減らす」へと発想を転換したわけである。

--廃液削減の方法として、減圧蒸留に着目した理由は?

五井 まず、開発に着手する段階で、廃液削減効果の目標を「8分の1」と決めた。これは、経団連が環境自主行動計画で掲げた「2010年度における産業廃棄物最終処分量の目標量を1990年度実績の86%減とする」という目標値に倣ったもの。排出された廃液を8分の1に削減するというのは、非常にハードルが高く、難しい挑戦ではあったが、逆にこれくらい明確な効果を出すものでなければ意味がない、という思いもあった。

最初にこのような目標を設定し、この「8分の1」を「どう実現するか」ということで、具体的な仕組みを検討していったわけだが、その際、「産業廃棄物となるフィルターを一切使用しない」「稼働時のエネルギー消費を極力抑える」の2点を基本コンセプトとし、この条件に合致する方式を検討していった。その結果、最も適しているのは減圧蒸留方式だという結論に至った。エネルギー消費を抑えて現像廃液を削減するには、減圧により沸点を下げて蒸留する方法が最適と考えた。

溝口 減圧蒸留の技術を持つメーカーは何社かあるが、その中で非常に高度なノウハウを持ち、印刷以外の分野でも圧倒的に豊富な実績を誇るタカギ冷機とパートナーシップを組ませていただくことにした。とくに、ヒートポンプで稼働エネルギーを低く抑え、約30度での蒸留を可能にする効率的な減圧技術は、「XR-2000/5000」のコンセプトを具現化するうえで重要な決め手となった。

--富士フイルムの技術としては、どのようなものが反映されているのか

大西 最も大きなポイントは、現像液の成分。富士フイルムの現像液には、シリケートやVOC(揮発性有機化合物)成分が一切含まれていない。実はこのことが、減圧蒸留方式を可能にしたのである。シリケートには濃縮により凝固する性質があるため、蒸留の前に凝固剤などを添加して沈殿させるなどのプレ処理が必要になる。また、VOC成分は、高い蒸気圧や水との共沸などの影響により、蒸留によって完全に分離することが難しいからである。つまり、「ノンシリケート・NonVOC」の現像液でなければ、減圧蒸留方式は使えないわけだ。

では、なぜ富士フイルムの現像液は「ノンシリケート・NonVOC」が可能なのか。

現像液中のシリケートには、プレートの非画像部に吸着して親水性を高め、インキの付着を防ぐこと、及び緩衝作用により現像液活性を維持するという2つの機能がある。前者に対しては、それぞれのプレートに合わせた高機能な下塗り剤を開発することで、プレートの砂目上にあらかじめシリケートを塗布することを可能にしている。後者に対しては、シリケートと同等の緩衝機能を持ち、かつ高濃度まで濃縮可能な素材を採用している。

一方、VOC成分は、主に非画像部の感光層の溶解を促進するために使われるが、富士フイルムのプレートは非画像部と画像部の現像液に対する溶解速度差が大きいため、現像液にVOC成分を添加する必要がない。現像液に関しては「STABLON」以前からNonVOCを貫いている。

富士フイルム現像液のこれらの特長は、「グリーンポリシーによる設計思想」と「最高の印刷品質」を両立させた結果であるが、それが減圧蒸留を可能にし、廃液削減においても大きな優位性につながったわけだ。

--廃液削減効果をより確実に発揮させるための技術は?

大西 富士フイルム現像液の特性と、効率的な減圧蒸留技術によって、基本的な骨組みはできたが、製品化に際して想定される2つの課題がクローズアップされた。1つは、確実に下水放流のpH基準値内に収めること。このため、「ミストセパレータ」の技術を応用し、蒸気中の不純物を捕集して、蒸留タンクへのアルカリ成分の混入を防いだ。さらに、生成された再生水に空気を送り込み、中和を促すことも盛り込み、これによって、「アルカリ成分を可能な限り除去し、なおかつ酸化させすぎない」技術を構築できた。

もう1点は、発泡対策。アルカリ現像液というのはもともと泡立ちやすいので、蒸留の際、泡が吹き出す可能性がある。その対策として採用したのが消泡剤である。ただ、ひと口に消泡剤といっても、富士フイルム製・他社製含め、数多くの品種があるので、比較テストを実施して最適な品種を選定した。富士フイルムのグラフィック材料研究所の協力のもと、何種類もの消泡剤をそれぞれ「XR-2000/5000」に投入して「8分の1濃縮」を行い、実運用に即した環境で投入量と消泡効果を検証していった。その結果、最も理想的な性能を発揮したのが、富士フイルムの「AF-A」だった。

--技術的課題をクリアし、2010年春から販売開始。ユーザー先への導入にあたっては、どのようなサポートを?

大西 導入時のポイントは、都道府県ごとに異なる排水基準を遵守できるよう顧客をサポートすることだった。このため、各地の基準を調査し、顧客からの問い合わせに対応できるなどの社内のサポート体制の強化にも力を入れた。

--確かに驚くべき速さで市場導入が進んでいるが、ユーザーからの評価は?

溝口 おかげさまで、導入台数は発売後1年で500台を超えたが、導入された顧客からは、とくに「環境対策において明確な結果を出せる」という点で高い評価を得ている。たとえば、環境負荷削減の一環として昨年6月に「XR-2000」を導入いただいた中日新聞社様では、「XR-2000」の効果と他の環境改善活動の成果を含め、名古屋市から「エコ事業所特別賞」を受賞された。このように、「XR-2000/5000」は顧客の環境対策、とくに廃棄物削減の面で、少なからず貢献できているのではないかと思う。また、この装置そのものも、平成21年度に「日本新聞協会 技術開発奨励賞」を受賞したほか、富士フイルムグループ内においても、「現場ニーズを汲み取り、ユーザーの視点から開発したマーケットイン型の商品」として高くグループ会社で始めて評価され、表彰を受けた。

--今後の展開は?

五井 環境負荷削減効果をさらに高めるツールとして現在、再生水再利用装置「XR-R」(仮称)の開発を進めている。「XR-2000/5000」で生成された蒸留再生水を自現機に再び供給するシステムで、これによりクローズドなリサイクルシステムの構築が可能となり、CTP工程の「廃液」だけでなく「排水」と「上水道の使用量」も削減できる。今年2月に開催された「PAGE2011」で発表したところ、非常に高い関心が寄せられ、多くの問い合わせをいただいている。

溝口 「XR-2000/5000」については、近く、海外でも市場導入を開始する予定で、すでにスウェーデン、中国、インドなどでテストランニングを実施している。この装置の一番の狙いは、少しでも多くの顧客に導入いただいて「地球の環境負荷削減」に貢献すること。そのため今後、日本国内だけにとどまらず、「世界の現像廃液を8分の1に」という思いで、ワールドワイドに広めていきたいと考えている。