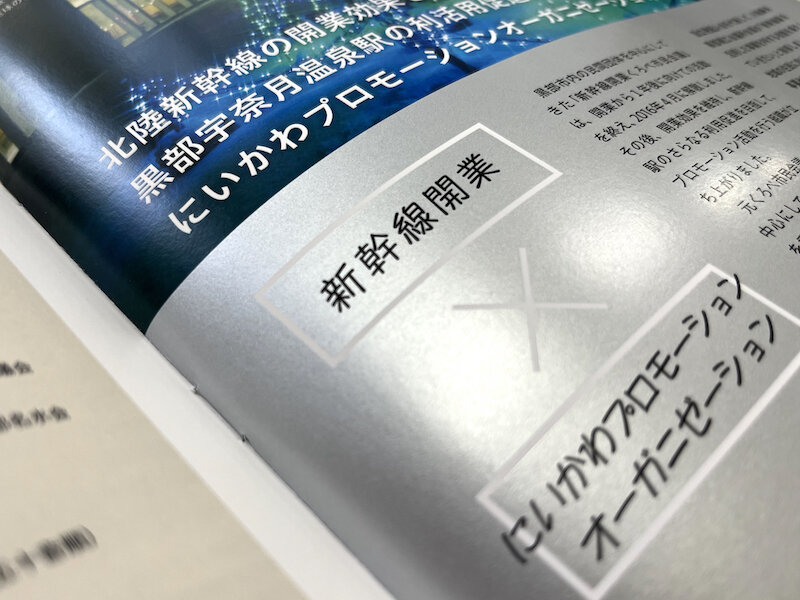

土岐ダイナパック、生産量の増加を実現〜オペレーターの負荷低減にも貢献

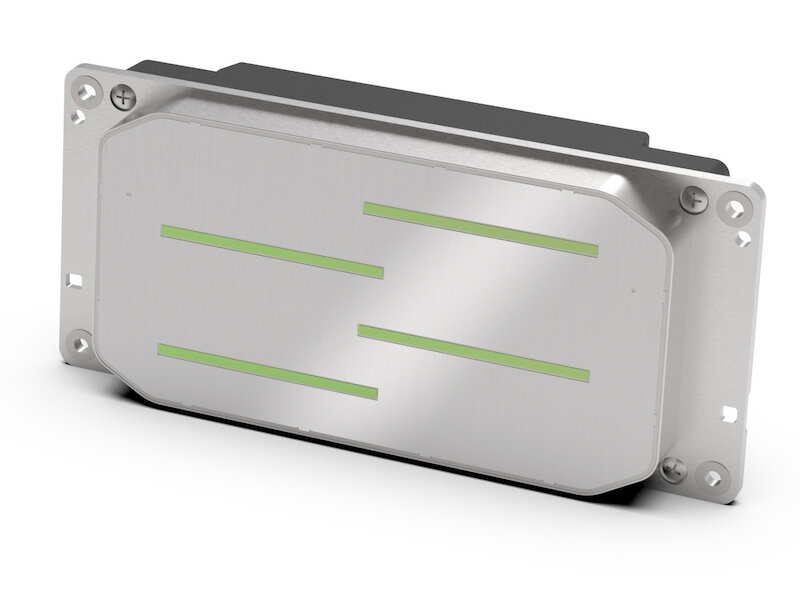

[リスロンG40アドバンス導入事例]

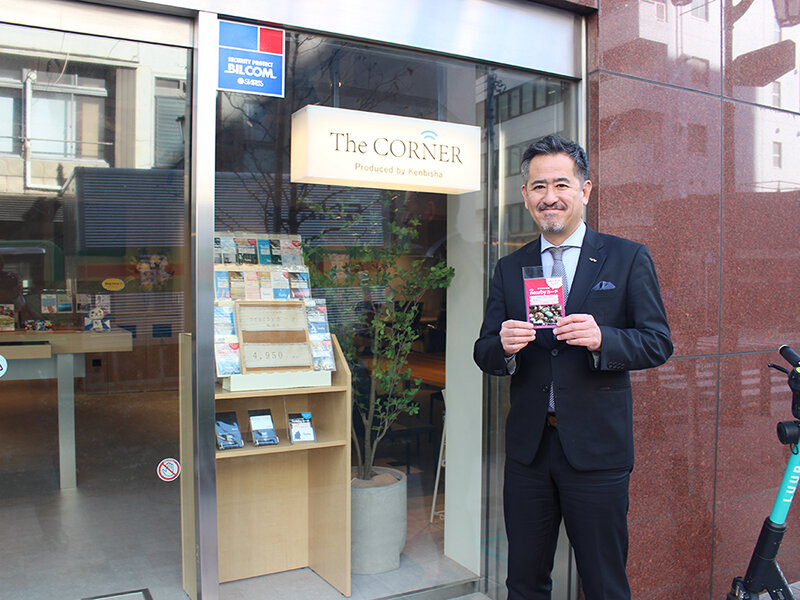

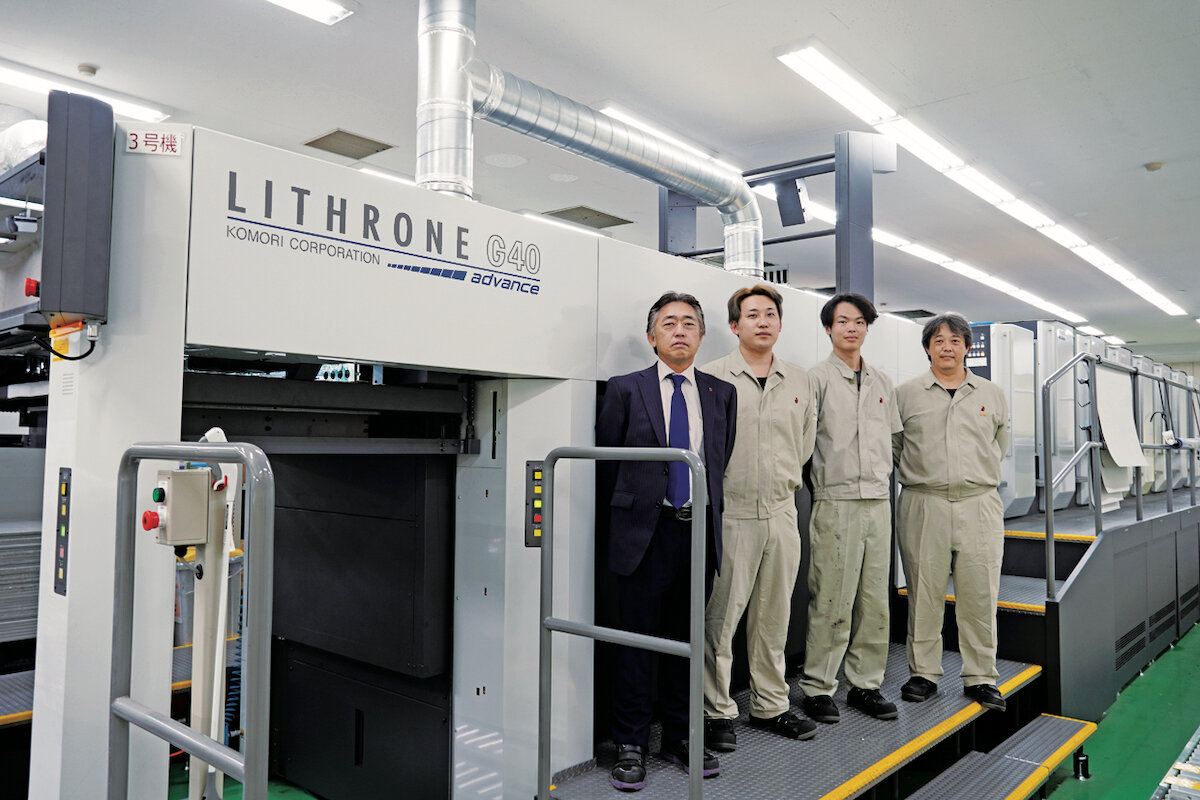

土岐ダイナパック(株)(本社/岐阜県土岐市、福村仁志社長)は、段ボール・一般紙器・軟包装材を扱うダイナパック・グループの中で、一般紙器製造を担っている。同社は、刷版・印刷・加工・アソート・配送まで一貫した生産体制を強みとし、本社を構える中部に加え、関東や関西からの依頼も多い。内製化の強化を進める中、製造時のロス低減と生産量向上を目的に2024年1月、リスロンG40アドバンス(菊全判7色オフセット枚葉印刷機)を導入した。今回、導入した背景や効果、今後の展望などについて、福村社長、生産部生産第一課課長の吉田和功氏、生産部生産第一課オペレーターの塩崎翔大氏と森光太朗氏に聞いた。

アソート事業を軸に内製化の強化を図り順調に収益性を向上

土岐ダイナパックは一般紙器製造に加えて、製造したパッケージに顧客から預かった製品を詰めて配送する「アソート事業」を強みとしている。福村社長は、同事業の価値について「当社に依頼してもらえれば、パッケージ印刷、箱詰め、軟包装や段ボールの手配まで、すべて当社で賄えるので、お客様の負担がなくなる。また、パッケージ製造とアソート作業を同じ敷地内の管理された体制で行うため、異物混入も防止できる」と説明する。

同社は、コロナ禍を機に顧客ポートフォリオを見直し、事業継続性の観点から取引業種の幅を広げた。さらに内製生産量を拡大するため、ボトルネックとなっている工程の設備投資を進めた。福村社長は「協力会社への外注を減らし、社内に取り込むことによって、利益を確保できるように内製化の強化を図っている。社員が働きがいを感じ、生産量が上がったことで、順調に収益性を高めている」と話す。

印刷テスト比較で選んだリスロンG40アドバンス

内製化の強化を進める上で、印刷部門の生産力向上が重要な鍵となった。老朽化した既設機と入れ替える新設機選びのポイントは、生産効率および印刷スピードの向上と印刷品質の安定だった。選定の際には、他メーカーと共に同条件の印刷テストを行った。テスト結果では、とくに品質や印刷精度、歩留りなどで優位性が認められたことが決め手となり、リスロンG40アドバンスが選定された。

「同じ絵柄・用紙を使い、色が安定するまでの損紙枚数や250枚ごとの色の変化、バラつきなどを確認した。その結果、リスロンG40アドバンスが、安定性に優れていることが分かり導入した」と福村社長。さらに吉田課長は「印刷で最もコントロールの難しい、湿し水の調整が常に安定していて、いろいろなバリエーションの刷り物が精度高く刷れたことを高く評価した」と語る。

今回、四六全判機から菊全判機へのダウンサイジングを行うとともに、6色機から7色機へと色数を増やした。福村社長は、その理由について「導入前の調査では、多品種・小ロットのニーズが高く、B全以下の仕事が多かったことから、菊全機でも十分に対応できると判断した。ダウンサイジングによって省エネルギー量は、設定していた目標値に対して111%を達成することができた。また、7色機にすることにより未使用ユニットで事前に特色準備できるなど、切り替え時間を短縮できると考えた。加えてヒッキー防止のため、紙粉除去にも活用しており、品質維持に役立っている」と明かした。

生産力向上の鍵となる新機能

新台の導入から半年が経過し、生産量は1.5倍程度向上している。大きく削減された準備時間がもたらした効果を伺った。吉田課長は「版交換が全自動になったことで、大きな省力化と準備時間の短縮につながっている」と話す。加えて、「インキローラー重洗浄システムによって、濃色から淡色への色替え時のインキローラー洗浄回数が減っており、効果が出ている」と、パッケージ印刷では、とくに多い特色の色替えを挙げた。

また、同社は今回、アニロックスロールチェンジャーを導入し、ニスの盛り量を変更する際の省力化を図っている。その効果を塩崎氏は「アニロックスローラー交換は2人で1交換あたり30分ほどかかり、重量もあるので大変な重労働であったが、今はスイッチ一つで、約2〜3分で完了する作業に変わった」と、また吉田課長も「交換に不手際があると多額の修繕費が発生するので、作業の簡略化で精神的な負担が減った」と話す。

現在、リスロンG40アドバンスは平均13,000回転で稼働している。印刷スピードの向上には、デリバリー自動ノンストップの効果が大きかったという。「これまでは、板入れの時だけスピードを落としていたが、生産が落ちるだけでなく、品質にもムラが出てしまうことがあった。今は、デリバリー自動ノンストップのおかげで、機械を止めることなくスピードを落とさずにパレット替えができるようになり、非常に大きな効果を感じている」と吉田課長。

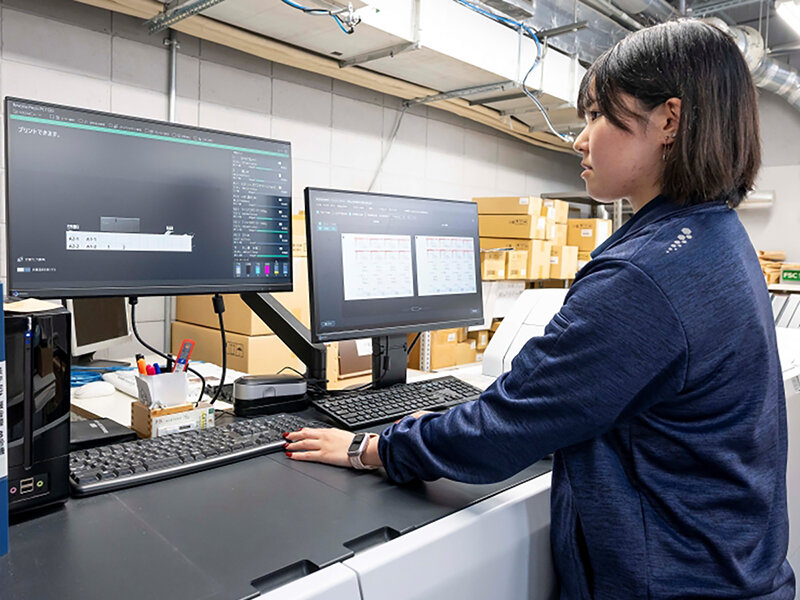

また、森氏は、「今までは手動でやっていた多くの仕事が、画面確認とタッチ操作でできるようになり、身体的な負担が随分と減った」と評価している。

印刷品質の安定について福村社長は「製品一つ一つの品質に非常に気を使っている。異常のあるものを絶対に流さないこと。品質検査装置は欠かせない」と、インライン品質管理装置のPQA-Sが高い生産性を支えていることに触れる。塩崎氏も「大ロットの仕事の際、従来の機械では途中で何度も抜き取り確認をしていた。しかし今は、PQA-Sのカメラが読み取った濃度のデータを、画面一つで確認している。測定したデータを印刷機へフィードバックして色調を安定させる機能もあり、かなり助かっている」と、品質管理機能を評価する。

ハード面の強化でアソート事業を強化

今後について、福村社長は「リスロンG40アドバンスのおかげで、印刷工程の生産量は増大した。次の段階として、後工程のハード面を強化することで生産性向上とイージーオペレーション化をさらに進めていきたい。若い機長でもハイレベルな生産を可能にし、"忙しいけれど働きがいのある会社〟を目指し、人材不足という課題を克服していく考えである。また、KOMORIの7色機は、特色を疑似的に再現する『スマートカラー』に対応しているので、適切なタイミングを見計らって挑戦したいと考えている」と話し、「付加価値の高いパッケージ印刷とアソート事業もできる、トータルパッケージングプロバイダーとしての機能を十分に発揮し、差別化を図りながら会社を持続させていきたい」と語った。