TOWA、G段の印刷効率3倍に〜毎時2万枚の厚紙搬送は「化け物」

[Rapida106X披露]引き針のない給紙機構:並行処理で前準備時間短縮

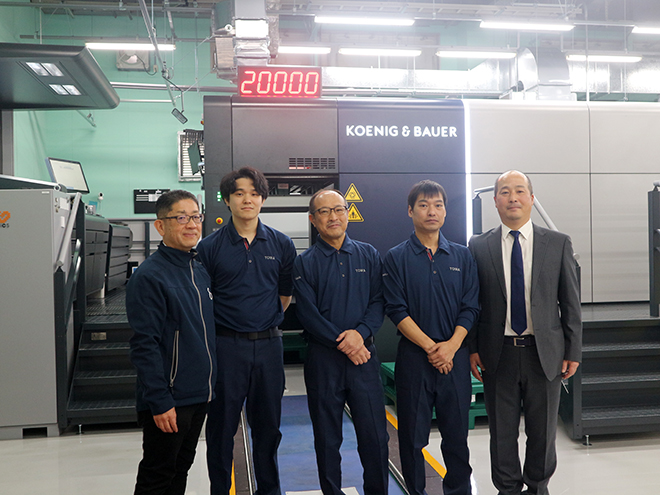

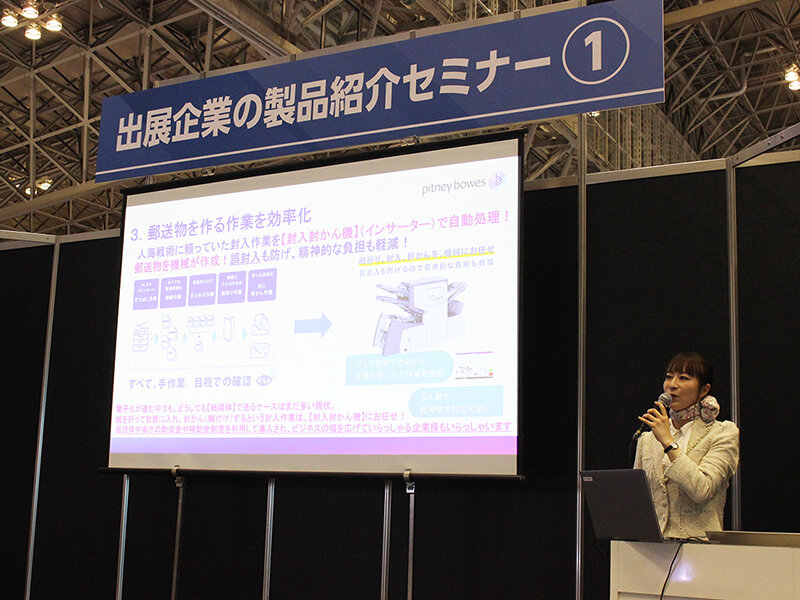

(株)TOWA(大阪府東大阪市高井田中3-9-10、高本禎郎社長)は2月9日、Koenig&Bauer社製菊全7色+ニスコーターLED-UV機「Rapida106X」の内覧会を開催し、およそ80名が来場した。TOWAは、厚紙印刷の生産性・利益率向上を目的に昨年12月、2台の印刷機を廃棄し、G段を毎時2万枚/時で印刷可能な世界最速モデル「Rapida106X」を導入。印刷機の高速性能に加え、ダイレクトドライブ機構に基づく印刷準備の並行処理によって飛躍的な前準備時間の短縮を実現している。デモではG段を含む3つのジョブをすべて最高速の2万枚/時で印刷し、来場者からは驚きの声があがった。

厚紙への特化と経営の多角化

TOWAは、1983年に東和印刷として創業。輪転機と枚葉機を両翼として、商業印刷分野で急成長を遂げてきた総合印刷会社である。10年くらい前からは、とくに枚葉機への投資を活発化させ、後加工の内製化までを含めた「印刷事業の高付加価値化」へと大きく舵を切るとともに、当時売上の6割程度を占めていたオフ輪事業を、人員配置の再構築と並行して段階的に縮小させ、2018年12月には完全撤退。昨年までは8色枚葉オフセット印刷機とLED-UV仕様の6色枚葉オフセット印刷機の2台体制となっていた。

なかでも、2015年に実施した6色機の後付けLED-UV化をきっかけに厚紙の仕事が急増。同機はその後、G段の店頭什器を中心とした厚紙専用機として運用され、それに付随する後加工やアッセンブリも事業に取り込むことで高い利益率を弾き出してきた。

一方、もうひとつの柱として成長を遂げるデジタル印刷事業でも、11台のトナー機が年賀状およびブライダル関連事業専用ラインとして稼働している。

一方、2018年にはホテル清掃事業に進出し、現在全国10ヵ所、約1,500室を請け負うほか、2021年にアウトドアブームを睨んだキャンピングカーのレンタル事業(現在は廃止)、さらに社員の挑戦を後押し、新規事業立ち上げの経験を促すフードトラック事業など多角化をはかり、現在では、オフセット印刷事業、デジタル印刷事業、清掃事業がそれぞれ1/3ずつを占める売上構成となっている。

運用次第でジョブ切り替え時間は理論上ゼロに

今回、TOWAが導入した「Rapida106X」は、毎時2万枚の印刷スピードを達成した世界最速モデル(紙厚0.04〜1.2ミリ)。高生産性に加え、高度な自動運転のための数多くの機能が搭載されており、「先進的省エネルギー投資促進支援事業費補助金(A)先進事業」(以下「省エネ補助金」、執行団体:(一社)環境共創イニシアチブ)の対象として採択された唯一の印刷機でもある。今回の設備投資もこの「省エネ補助金」の活用が起点となっており、同社はこの制度の枠組みの中で、「G段ダイレクト印刷の生産性・利益率向上」という挑戦に乗り出している。

「商業印刷の需要が激減し、既設機の老朽化も進む中、一方でG段のダイレクト印刷をはじめとした厚紙印刷の需要は堅調に推移している。ただ厚紙の仕事は、単価自体は良いものの生産性は良くて8,000枚/時、悪くて5,000枚/時程度であり、時間を食い潰してしまう。Rapida106X導入の狙いは、この厚紙印刷の生産性向上による利益率の底上げにある」(高本社長)

今回の導入機は、740ミリの嵩上げ工事を施し、フィーダーとデリバリーに全自動パレット交換機能を装備。さらに、G段2万枚/時の印刷スピードを可能にするKoenig&Bauer社製印刷機独自の特徴として「ドライブトロニックSIS」がある。これは、引き針がないセンサー式のインフィードシステムで、紙を掴んだフィードドラム上のグリッパーバーが左右に最大±7ミリ可動することで位置合わせすることから、癖のある紙や重たい用紙などでも印刷スピードを上げることができる。「この機械の用紙搬送は『化け物』。引き針がないため、針飛びに悩まされることはない」(高本社長)

実稼働からおよそ2ヵ月。現在、G段の印刷スピードは平均1万5,000枚/時程度で運用。単純に従来の厚紙専用機と比較しても印刷スピードだけで3倍の生産性向上に繋がっている。

さらに生産効率を飛躍的に高めているのが、全胴同時刷版交換の「ドライブトロニックSPC」とローラー洗浄と生産の並行処理が行える「同SRW」の機能による「前準備時間の短縮」だ。これらはダイレクトドライブ構造に基づく機能で、その運用について高本社長は次のように説明する。

「例えば、4色の薄紙を刷っている間に、最大3色分のG段の前準備ができ、刷了後すぐに切り換えて印刷。さらにその逆というサイクルを繰り返すことで、従来20〜30分程度かかっていたジョブ切り替えの時間は理論上ゼロになる。さらには、これまでのように同系列の仕事をまとめて印刷する必要がないため、スケジューリングが容易になり、納期短縮にも繋がる」

同社では今回、既設の枚葉機2台を廃棄し、Rapida106X1台に集約しているわけだが、1月の昨年比実績では予想以上の結果を弾き出している。

「昨年1月は二交代制の24時間×2台で290ジョブ、今年1月は8時から23時×1台で300ジョブをこなした。就労時間で計算すると月180時間(稼働日20日計算)の短縮効果があり、まだまだ余力はある」(高本社長)