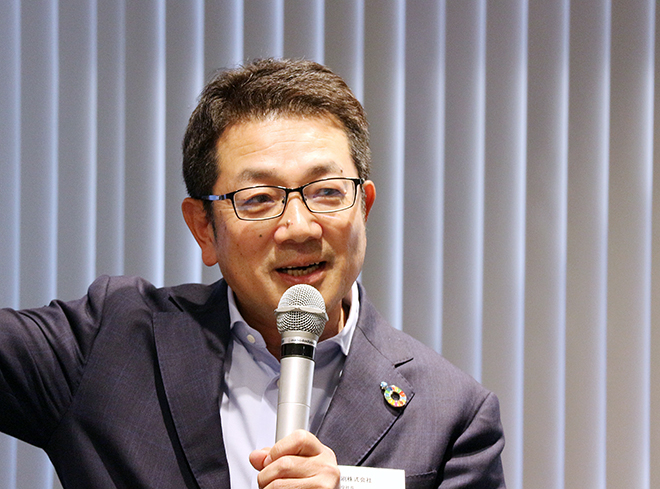

経営者が考える工場経営のあり方とは:佐川印刷株式会社・佐川正純社長

経営改革は工場から 〜 速乾印刷「守破離」の道へ

製造業における人手不足が慢性化しつつある中、資材高騰などの煽りを受ける印刷会社の経営環境は厳しさを増すばかりだ。この現状に対し、日本アグフア・ゲバルト(株)(岡本勝弘社長)は、大きな設備投資が不要で、チャレンジ精神さえあれば取り組める「アズーラ速乾印刷」を提唱。これら印刷会社が直面する課題解決ソリューションとして注目を集めている。そんな中、「工場経営の改善で印刷会社全体の変革を目指す」という同じ志を持つ印刷会社が集まり、速乾印刷について議論する「工場長サミット」が今年6月、(株)藤和戸田工場で開催された。今回、その発起人でもある佐川印刷(株)(愛媛県松山市)の佐川正純社長の講演「経営改革は工場から〜速乾印刷による経営改革」から、経営者が考える工場経営のあり方について再考してみたい。

常識を打ち破り、新たな価値観を

オフセット印刷工場を取り巻く環境は、資材の値上げや環境問題、さらには働き方改革など、大きな変化に晒されている。

そんな中、日本の印刷市場ではここ数年、ハイブリッドUV印刷技術の登場などもあり、UV印刷機の普及が進んでいる。しかし、昨今のインキ価格の値上げにおいて通常の印刷物に、最も値上げ幅が大きいUVインキを使用して本当に儲かるのだろうか。それに対し、UV機の1/3の資材価格で済む油性機によって新潟の(株)吉田印刷所(吉田和久社長)が実践する乾燥促進印刷(速乾印刷)で刷ったものを提供すれば、マーケットはどちらを選択するのか。オフセット印刷を極めて実現する速乾印刷が注目される理由はここにある。いま私は改めて「地に足の付いた経営」の重要性を痛感している。

さて、歴史上の人物「織田信長」を知らない人はいないだろう。信長はなぜ人気があるのか。それは従来ある常識を打ち破り、時代に即した価値観で天下人となったからである。まさに「時代の風雲児」だったわけだが、私はなぜか吉田印刷所の吉田社長の姿に投影する。私が吉田社長を「御館様」とお呼びする所以もここにある。日本初のCTP導入をはじめ、印刷通販ビジネスや速乾印刷など、すべて、私が「師のなかの師」と仰ぐ吉田社長が従来の価値観を打ち破って始められたことだ。まさに「印刷界の織田信長」である。

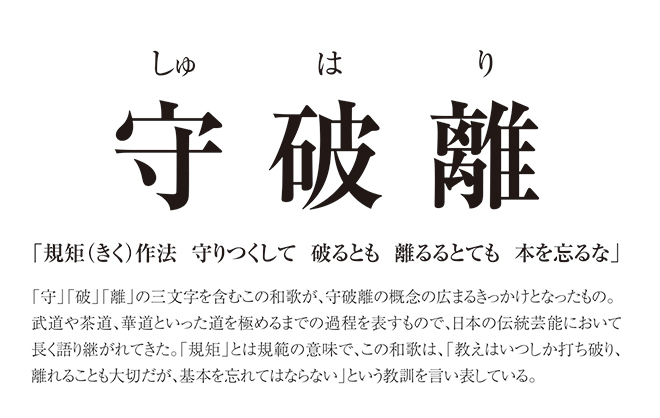

次は、同じ時代に茶の道を極めた「千利休」について。この人も従来の価値観を崩して新しい価値観を創造した人だが、「守破離」という言葉を残している。千利休の教えを和歌の形式にまとめた「利休道歌」のひとつに「規矩(きく)作法 守りつくして破るとも 離るるとても 本を忘るな」というものがある。「守」「破」「離」の3文字を含むこの和歌が、その概念を広めたと言われ、武道や茶道、華道といった道を極めるまでの過程を表し、日本の伝統芸能において長く語り継がれてきた。「規矩」とは規範の意味で、この和歌は、「教えはいつしか打ち破り、離れることも大切だが、基本を忘れてはならない」という教訓を言い表している。

これを「速乾印刷」に例えると、まず「守」は、「アグフアの指導を受け、その通りに速乾印刷が実行できるようになる」ということ。これができた上で、次に「破」へと移り「自社の環境にあった資材変更や改善を実施し、速乾印刷のさらなるレベルアップを図る」ということになる。これは吉田印刷所で言えば0.02ミリの超薄紙印刷「ライトプリント」になるだろう。さらにその上に「離」がある。「速乾印刷の技術を使って新しいビジネスに挑戦する」、これはまさに吉田社長が提唱するフレッシュプリントに当てはまる。このように、速乾印刷にも「守」「破」「離」の道がある。

パウダーレス印刷を目指して

それでは当社はどうなのか。まず、アグフアのプレート「アズーラ」を使って自社独自で速乾印刷に取り組んだが、満足できる速乾にはならなかった。そこで7年前にアグフアの指導を受け、2013年8月に速乾印刷をスタート。「ローラーメンテナンス+湿し水+パウダー+インキ...」と足し算することで、まずは学び、素直に実行する。そしてそれを「守る(継続)」ということから始めた。

すると、乾燥スピードが上がり、機械や工場が見違えるようにキレイになり、当時10年経過の印刷機が導入時よりもキレイになった。

そこで印刷機メーカーに「当社のメンテナンスのレベルはどうか」と聞いてみた。調べてくれた結果、「メンテナンスの回数よりも、御社は極端にEmergency Callが少ない」という答えだった。つまり計画的な保守で済んでいるということ。私は常日頃、社員に「自分たちの機械は、自分たちで守れ」と教えている。振り返ると私の若い頃は、夜中に印刷機トラブルで呼び出したサービスマンが、翌朝、車で寝ている光景を何度も見てきた。「これではダメだ。この状況をつくっている自分たちの責任だ」と思い、それからは徹底的なメンテナンスで「人に迷惑を掛けない」というポリシーでやってきた。

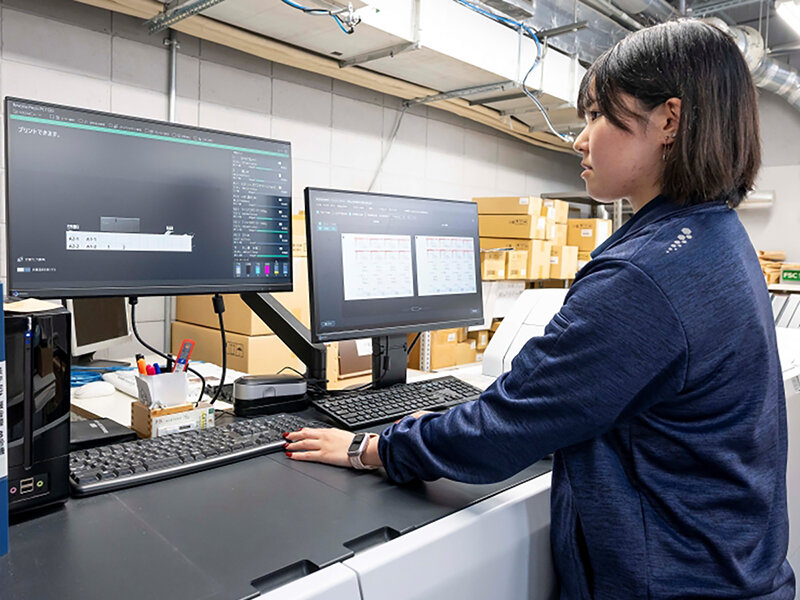

もうひとつの効果は「働き方改革の実現」である。当社では、ダイバーシティ推進やポジティブ・アクション、両立支援(子育て等、仕事と生活の両立支援)に積極的に取り組み、平成29年3月には、経済産業省の「新・ダイバーシティ経営企業100選」および中小企業庁の「はばたく中小企業・小規模事業者300社」をダブル受賞させていただいた。速乾印刷は、この部分にも大きく貢献してくれた。

速乾印刷をスタートさせた当時、成果には満足していたが、2015年1月にT&K TOKAからパウダーレスインキ「キレイナ」が発売され、さっそく運用を開始した。私は、「指で触っても埃が付かない、スーツで入っても汚れない工場」を目指してきた。「キレイナ」によって、さらなるパウダーレス印刷への道が拓けた。

当時のパウダー購入量は、2012年で約250kg/年だったが、2015年(キレイナ発売前)には約50kg/年と、すでに5分の1まで減っていた。私自身、「うまくいっている」と思っていたが、2016年1月の菊全8色機更新により最高回転数が上がり、速乾印刷が難しくなったため、両面印刷時にパウダー量が増えるようになった。そこで、回転数(生産性)とパウダー量のトレードオフに入るわけだが、そこでまた出会いがあった。藤和の伊藤英隆工場長とともに、インキメーカーにキレイナの改良を依頼。徐々にパウダーレスインキのバージョンアップが図られるようになった。