「DX」の手前の土台となる「デジタライゼーション」の環境を整備する「最適生産ソリューション」。富士フイルムグラフィックソリューションズ(株)(山田周一郎社長)が展開するこの印刷経営の新たなメソッドへの期待が、昨今の資材やエネルギーコストの上昇、人材不足などを背景に一段と高まっている。そこで今回、同ソリューションを展開するデジタルソリューション営業部の田村和大担当部長に、100社以上のジョブ分析を通じて分かってきた日本全国の商業印刷会社の仕事の実態や課題ついて語ってもらった。

印刷会社が直面する3つの問題

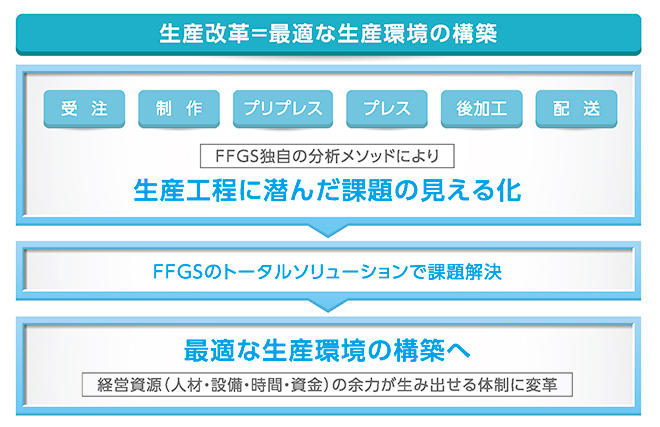

FFGSでは、JP2021で「最適生産ソリューション」の概念を発表し、昨年のpage2022から正式にそのブランド化を進めてきた。これは、オフセットとデジタルの共存運用から生み出された「余力」を、再分配するという考え方にもとづいた「印刷経営の新たなメソッド」だが、ここにきてこのソリューションの注目度が一段と高まっており、その背景には、印刷会社が直面する3つの問題があると考える。

まず、コロナ禍による印刷需要の減少がある。直近の生産動態統計によると、新型コロナ発生からおよそ3年が経った現在でも印刷需要は当時から10%程度失われたままだ。また、地方を中心に後継者や若手人材不足といった人の問題が深刻化していること。さらに、諸資材の値上げやエネルギーコストの上昇といった問題。これらが印刷会社の経営を圧迫する中で、我々が提案する『生産改革』への理解が深まり、賛同いただくケースが増えてきたと認識している。

ここでまず定義しておきたいのが、「最適生産ソリューション」は「DX」そのものを実践するものではなく、その手前でやっておくべき、特定の業務プロセス全体のデジタル化、いわゆる「デジタライゼーション」を生産側で実践しようというものだということ。ここに多くの共感を得て、現在すでに100社以上のジョブ分析を終えている。

非効率な現状が浮き彫りに

これら100社以上のジョブ分析を通じて、印刷会社に共通するいくつかの課題が浮き彫りになっている。

まず、印刷機が老朽化していること。経済産業省のデータからも日本で15年以上使用されている印刷機が全体の6割、20年以上でも4割に達している。これは、リーマンショック前後の需要をベースに投資された印刷機が未だに使われている状況であるということ。法定耐用年数は10年ぐらいだろう。これが意味するところは「投資回収ができていない」「サンクコスト効果が働いている」ということが考えられる。

一方で、1ジョブ当たりの印刷ロットは減少傾向にあり、現在はほとんどが3,000枚以下となっている。つまり、老朽化しているオフセット印刷機に多くの時間と手間をかけながら3,000枚以下の小ロットの仕事を回しているわけだ。現在のデジタル印刷技術を使えば、生産性向上に繋がり、そこで生まれた人材や時間の「余力」を新たな成長のために費やすことができる。これが「最適生産ソリューション」の目指すところである。

菊半裁機を2台、菊全判機を1台所有する某印刷会社では、この2台の菊半裁機を1台のプロダクションカラープリンタ「Revoria Press」に置き換え、ほぼすべての仕事を移行。結果、これらの仕事にかけていた人と時間を4割削減することができた。これが、いま私たちができることである。

しかし一方で、刷れば刷るほど固定費が薄まるオフセットを1枚単価のコストがかかるデジタル印刷に置き換えることによる「単純なコストダウン」は難しい。そこで生産性、つまり時間当たりの付加価値に着目し、前述の事例のように、少ない時間で同じ売上、あるいは同じ限界利益、同じ付加価値を生み出せれば、その先にまったく違う景色が見えてくるはずだ。これまでもこのような効果に多くの共感と賛同を得てきたわけだが、ここにきて「コストダウン」という面でも少し事情が変わりつつある。その要因は、印刷用紙とエネルギーコストの高騰である。とくに損紙では、デジタル化で一千万円以上削減できたケースもある。

「Revoria Press」の消費電力量は、油性オフセットの菊半裁機に比べて約1/7程度。UV機と比べるとその差はもっと広がる。これら高騰する印刷用紙コストとエネルギーコストを含めると生産工程で発生するコスト自体もオフセットとデジタルで良い勝負ができそうだと感じている。

また、これらコストダウンは環境配慮という視点にもつながり、ここを定量化することでデジタル化を後押しするメリットにもなり得る。

分析結果に「やっぱりそうか...」「そんなに...」の声

一方、経営面から考えると投資回収という視点もある。デジタル化によって生産性や時間当たりの付加価値は上がる。では、その投資回収の期間はどうなのか。オフセット印刷機は、仕様にもよるが「Revoria Press」の5倍程度の投資回収期間が必要だ。前述のように15年以上使用されているオフセット印刷機が全体の6割を占める現状において、その投資リスクは「高い」と言わざるを得ない。「2年後、5年後どうなるか分からない」という現状では、デジタル機への投資は比較的容易になる。あるいはオフセット印刷機への投資の意思決定を留保、または遅らせることもできるだろう。

「最適生産ソリューション」は、デジタルソリューション営業部の専任部隊が対応にあたっており、約100社のジョブ分析を行ったうち、すでにその半数にあたる約50社のサポートを行っている。

これらジョブ分析の結果を知った印刷会社の経営者は、「やっぱりそうか...」と想定が実証されるケース、あるいは「そんなに...」という想定外の結果が出るケースなど様々だ。

その中で、最近多いのが損紙における金額的なインパクトで経営者がショックを受けるケースだ。また、「最適生産ソリューション」の特徴的な考え方として、「ひとつのジョブをどれくらいの時間をかけて処理しているか」という視点があるが、我々の分析から3,000枚のジョブでは印刷機が回っているのは10分~15分程度で、これに対して30〜40分の準備時間をかけていることが分かっている。こういったことが実際現場で起こっていることにショックを受ける経営者も少なくない。

最近あったケースでは、ジョブ当たり3,000枚以下の仕事が全体の7〜8割ぐらい。ところがその仕事の通し枚数は、全体の1割強しかない。残り9割弱は2〜3割の足の長い仕事だった。つまり全体の7〜8割にあたる3,000枚以下の仕事に多くの時間を費やし、そこでは当然ながら相当数の損紙も出ている。こういった通し枚数とジョブ数の関係で、非効率な現状に驚かれるケースも結構多い。

富士フイルムだからできること

およそ2年半にわたる「最適生産ソリューション」の展開は、我々にとって貴重な知見とノウハウとなり、様々な世代で構成されているスタッフの人材レベルも相当上がっている。お客様との対話のなかでデータに基づく分析、その結果を表現して解決策を提示する。工数はかかるが、これら一連のサイクルの中で人材の厚みが増してきた。

しかし一方で、2万社以上の印刷会社が日本に存在する中で、100社のジョブ分析はまだまだ少ない。本当の意味でお客様の持続的成長を支援する活動として、もっと多くのジョブ分析が必要ではないかと思っている。

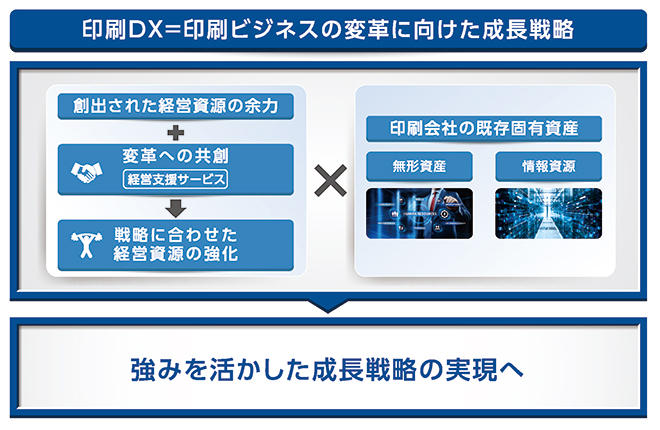

この「最適生産ソリューション」は、FFGSが持つ印刷リテラシーおよび顧客基盤と、富士フイルムBIが持つデジタル印刷分野での技術基盤および知見を掛け合わせることで、印刷業界のDX化を支援、推進していくという大きなうねりを生んでいる。また、このソリューションの有用性を裏付ける背景には、「Revoria Press」をはじめとした富士フイルムのデジタル機における抜きん出た品質、生産機としての堅牢性、その保守体制の確立がある。これら一連のソリューションは富士フイルムだからできることであり、そこに大きな意味がある。

我々は基本的に「ジョブ分析しませんか」というアプローチはあまりしない。印刷会社には、事業課題、経営課題、生産課題といった様々な課題がある。我々がジョブ分析の先に見ているオフセットとデジタルの最適生産が、「何か御社の課題解決の一助になりますか」というスタンスである。あくまで印刷会社の経営課題の解決に資するものである。

「DX」は、外部との連携を含めた大きな領域になる。その手前の土台となる「デジタライゼーション」の環境を整えるのが「最適生産ソリューション」であることを重ねて強調しておきたい。