東和印刷:「不良品外部流出ゼロ」へ - ジクス製検査装置「Lab-vision2」導入

印刷ジャーナル 2016年3月15日

大宅マネージャー

大宅マネージャー Lab-vision2

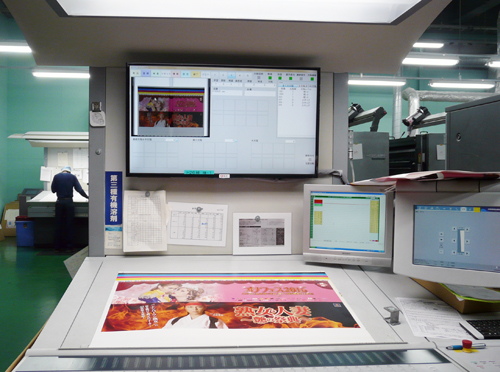

Lab-vision2 検査結果を直感的に認識できる大型モニター

検査結果を直感的に認識できる大型モニター

連続性のない不良も素早くキャッチ〜MISと検査結果データの連動も

「攻め」のデジタル投資で急成長を遂げる東和印刷(株)(本社/大阪府東大阪市高井田中3-9-10、髙本洋子社長)は昨年11月、「紙押さえ装置」「ハイエンド照明システム」「Tri-Prism3CCDカメラとレンズ」に特長を持つジクス(株)(東京都板橋区宮本町、高原亮介社長)のハイエンド枚葉印刷機用インライン印刷品質検査装置「Lab-vision2」を枚葉6色機「スピードマスターXL105」に搭載。インライン全数検査による「不良品外部流出ゼロ」への挑戦に乗り出している。

インライン全数検査の必要性

昭和58年創業の同社は、輪転機と枚葉機を両翼として、商業印刷分野で急成長を遂げた総合印刷会社。ここ数年は、とくに枚葉機への投資を活発化させ、後加工の内製化までを含めた「印刷事業の高付加価値化」へと大きく舵を切っている。

この高付加価値戦略を支える枚葉印刷機は、ハイデルベルグ社製枚葉8色機(両面兼用)「スピードマスターSM102-8Pカットスター」と、同じくハイデルベルグ社製枚葉6色機「スピードマスターXL105-6LXドライスター3000(水性ニスコーター付)」の2台。商業印刷物をメインとしてきた同社だが、厚紙にも対応する「XL105」の導入をきっかけに、ここ5〜6年は板紙やパッケージの仕事も増加傾向にある。

そんな同社がシステマチックな検査工程導入の検討に入ったのがおよそ2年前。それまで同社では、オペレータが1,000枚毎に抜き取って目視検査を実施してきたが、当然のことながら非効率で精度にブレが生じるこの方法には限界がある。同社では以前、輪転機の運用においてオフラインによるスキャナでの紙面検査に着手したことがあったが、読み取り時間などの問題で実用化には至らなかった。そんな経緯もあり、クライアントの品質要求がシビアになる中、今回のプロジェクトでは、やはり「全数検査が必須」という経営判断が下されたわけだ。

そして次の段階として、「オフラインにして枚葉機2台分を1台の搬送機構付き検査装置でカバーする」、もしくは「それぞれの印刷機でインライン検査する」という2つの選択肢が出てくる。ここではやはり納期的な問題からインライン検査に軍配が上がる。そこでひとつの課題が浮上する。

言うまでもないが、「SM102」は両面兼用機のため、表面印刷→検査→裏面印刷→検査という工程になるわけだが、これでは裏面印刷時における表面へのダメージ、いわゆる擦れや傷などの欠陥を保証できない。結果、インライン検査システムの搭載は「XL105」に絞られた形で、次に機種選択に入る。

透明素材や蒸着紙の検査に強み

4〜5年前から検査システムの動向を調査してきたという同社。その機種選択のポイントとなったのは「開発思想」だったという。製造部生産管理グループの大宅悟朗マネージャーは「少し哲学的だが、ジクス・高原社長が多くの実績から育んできた開発思想が当社にマッチした。カスタマイズ力にも大きな信頼を寄せており、将来的にも柔軟な運用が可能になると判断した」と説明する。結果、昨年11月にジクス製インライン印刷品質検査装置「Lab-vision2」が「XL105」に搭載された。

前述のように、厚紙の仕事が増加する中、この「XL105」には、透明素材(フィルム)や蒸着紙といった特殊原反への印刷で付加価値の高いビジネスを取り込むために昨年2月、LED-UV乾燥装置が後付けされている。「化粧品や食品関係の仕事を取り込むには、やはり全数検査工程は必須」(大宅氏)。

「Lab-vision2」は、透明素材や蒸着紙の検査に強みを持つ検査システム。説明するまでもないが、カメラによる検査は、蒸着紙などでは反射するし、透明素材ではシリンダーが写ってしまう。これを光源の角度や光りの量を制御することでカメラによる比較検査を可能にしている。

「不良を発生させない」という視点で運用すべき

実際の運用はどうだろうか。同社では「XL105」で印刷する全案件においてインライン検査を実施している。色、見当合わせ後、マスター画像を読み込んで本刷りをスタート。なおかつ、従来から行ってきた1,000枚毎の抜き取り目視チェックも併用して行っているという。

一方、不良紙の排出は、給紙部に搭載したインクジェットヘッドでナンバリングを行い、欠陥画像とのデータリンクで欠陥印刷物を簡単に抜き取れる仕組みを採用。チェックするのは、汚れ、ゴミ、ダブリ、紙折れなどに加え、色差までも検査項目に入れている。「当社ではイメージコントロールを使って濃度管理しているが、Lab-vision2によるリアルタイムの色差チェックは、エラーの早期発見に大きく貢献してくれている」(大宅氏)

さらに、発生しても数枚で消える3タレ(水ダレ、油ダレ、インキダレ)のような連続性のない不良は見逃してしまいがちだ。「ランダムに発生するこのような不良はこれまでもあったはずだが、従来の目視では見つけられなかっただけ。潜在する大きなリスクだと思う。この検知は非常に助かっている」と大宅氏は語る。

突然発生する不良の監視をシステムに依存することでオペレータの精神的負担を軽減する一方で、すべてが見えてしまうことからオペレータに良好な緊張感も生まれるという。とくに、その効果は機械メンテに良好な作用を促している。

「『不良を見つける』はひとつの目的だが、『不良を発生させない』という視点で運用すべき。検査結果によって傾向を把握し、予測できるようになれば、効率の良い的確なメンテ実施で、印刷機の予防保全に繋がる」(大宅氏)

「PrintSapiens」との連動も

現在同社では、ジクスの真骨頂である「カスタマイズ力」を活かした取り組みに着手しようとしている。それは同社の印刷業基幹業務管理システム「PrintSapiens」と検査システムの連動だ。つまりMIS(経営情報システム)と検査結果データを紐付けて、経営情報としてその履歴を追跡できるようなシステムを作り上げるというものだ。「経営に活かす検査結果データ」、実現に向けた今後の動向に注目したい。