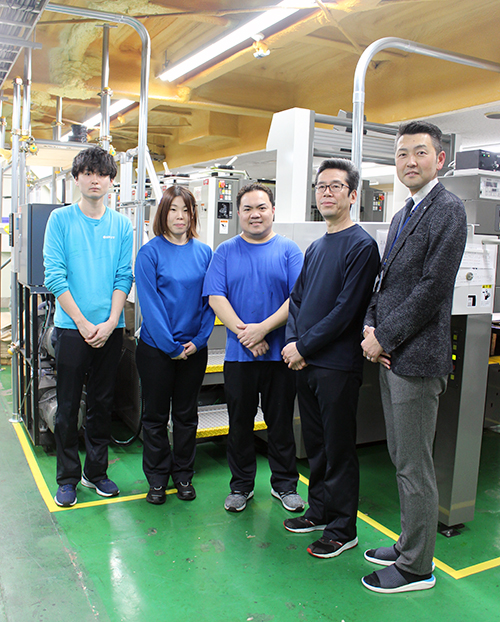

従来の印刷営業と6つの通販サービスで事業展開するスキット(株)(本社/福井県福井市高木中央1-328、田村美津雄社長)は昨年12月、ダックエンジニアリングのオンライン枚葉印刷検査装置「TLC401M」を小森コーポレーションのUV印刷機2台に後付けで設置し、従来の抜き取り検品の作業負荷を削減するとともに、検査工程のシステム化により、従来の検品作業では見逃していた検査ミスによるクレームやトラブルを解決する体制を構築した。また、抜き取り検品が不要になったことから、オペレーターの多能工が可能になり、印刷機の回転数を上げることができるようになるなど、生産性の向上にも効果を発揮している。

同社は1973年に製版業として設立した企業で、2010年に初の通販サービス「ポケットフォルダー専門店」を開設。その後、「選挙ポスター専門店」、「圧着DM専門店」、「ノベルティ制作専門店」、「封筒印刷専門店」、「車両広告専門店」を開設し、現在は6つの商品展開型の通販サービスを運営している。

そんな同社では2020年、「挑戦と改善で確かな成長」を企業スローガンに掲げ、様々な取り組みを開始している。その1つがクラウドによる人事評価制度システムの導入だ。田村社長は「具体的にどのように頑張れば自分の給料が上がるのかが分かる仕組みになっている。現場においても稼働率、ミス削減、研究開発、社内勉強会などの目標をどのように掲げて達成すれば評価されるのかが分かるようになっている」と説明しており、若手を中心にモチベーションアップにつながっているようだ。

また、営業車には通信機能付きドライブレコーダーを設置。急発進や急ブレーキ、急ハンドルを切ると本人と社長、事務所にメールが入ってくる仕組みになっており、事故リスクの低減に?がっている。田村社長は「安全運転すれば燃費にも良いし、事故がなければ保険も安くなる。これも人事評価制度に加えることにより、安全運転を習慣にし、普段の自家用車でも安全運転に努めてもらえれば良いと考えている」と話す。

「オペレーションがやりやすい」という現場の意見を尊重して導入

同社のこれまでの検品方法は、200〜300枚ごとにオペレーターが抜き取り検査を行う基本的な抜き取り検品。印刷オペレーターが印刷物をチェックし、青・黄色・赤に分類。黄色・赤の印刷物に関しては、製本部門のオペレーターが再度チェックを行うという方法をとっていたが、それでも年間に30件ほどの検査ミスによるクレームやトラブルが発生し、金額にして100〜150万円のロスが出ていたという。

田村社長は「クレームの6割はキズや擦れ、文字欠けやヒッキー、ピンホールなど印刷トラブルによるものだった。年間に5,000件をこなすジョブの中の30件といえば1%にも満たないかも知れないが、ミスやクレームが発生すれば次回の注文や新規の獲得に影響が出てくるため、ミス・クレーム件数ゼロを目指し、検査システムの導入を決定した」と検査システム導入の背景について説明する。

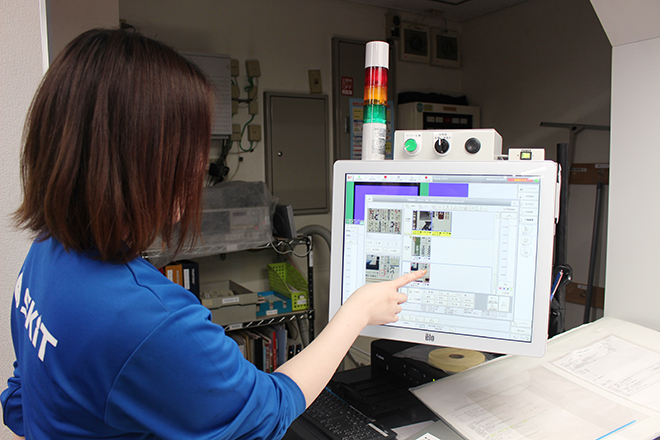

同社が小森コーポレーションの2台のUVオフセット枚葉印刷機に設置したオンライン枚葉印刷検査装置「TLC401M」は、4Kカメラにより、ヒッキー・インク飛び・ピンホール・文字欠け・色むら・油だれ・地汚れなどの印刷トラブルを検査する。ズレ許容機能・位置補正機能・重要な場所を重点検査できる部分枠機能・色濃度監視機能などの機能を有しており、これらはタッチパネルによる対話型簡単オペレーションで簡単に操作することが可能であるという。

「他社の検査システムと比較検討した結果、検査と確認のオペレーションがやりやすいという現場の意見を尊重してダックエンジニアリングに決定した」(田村社長)

インクジェットのナンバリング機をオプションで設置

また、同社は今回の検査システムと合わせ、オプションとして、インクジェットの「ナンバリング機」を導入した。

ナンバリング機について印刷部のオペレーターは、「刷り出しと同時にすべての印刷物の端部にナンバリングするため、ペケが出た場合にその番号の印刷物をすぐに抜き取ることができ、検査作業をさらにスムーズに行うことが可能になっている」と評価。また、検査画面部については「タッチパネルに欠陥部は色枠で囲まれ、欠陥内容とともに表示される。これらはログで残すことができ、検査結果の確認を非常に簡単に行うことができる。タッチパネル自体もスマホの画面のようにストレスなく、さくさくと操作できる」と高く評価している。

そして、何よりもオペレーターが喜んでいるのは「抜き取り検品」が不要になったことにより多能工化が可能になったことだ。

「検査システムの導入前のようにデリバリ部につきっきりにならなくても良いため、その間にインクの補給や紙積み、特色を練ったりすることもできる。また、多能工化により印刷機のスピードも上げることができるようになり、従来は時間あたり9,000回転で運転していたが、現在は1万回転で運転している。ノウハウを積めば、さらに回転数を上げて生産性を向上させることが可能になると考えている」(オペレーター)

今年8月に検査システムの内覧会を開催

ポケットフォルダーをはじめ、各種DMやノベルティグッズなどを製作する同社では、印刷だけでなく、印刷物の付加価値を高める様々な設備を持っている。ただ、その良さは言葉だけでは伝わりにくいと考える同社では本年、2つの内覧会を開催する。まず、5月12日に「レーザー加工機」の内覧会を実施。そして8月にダックエンジニアリングの「検査システム」の内覧会を開催するべく、現在、そのためのノウハウを蓄積しており、地元の取引先などに公開する予定だ。

また、同社は2022年の竣工に向けて、工場増設の準備を進めている。現在は駐車場にしている本社工場横の敷地に増設する計画だ。さらに、田村社長は今年の計画として印刷会社のM&Aを考えているという。「売上を一から増やすことは大変なことである。M&Aにより、飛躍的に事業を拡大させていきたい」(田村社長)と、同社の新たな挑戦の構想には枚挙にいとまがない。

さらに、近年は社員数を大幅に増員したことにより社内に「新しい変革の風」が入り、その兆しが徐々に見えつつあるという。「会社がどのように変わっていくかは分からないが、それも楽しみの1つ」と田村社長。挑戦と改善で成長を目指す同社の取り組みが注目されそうだ。